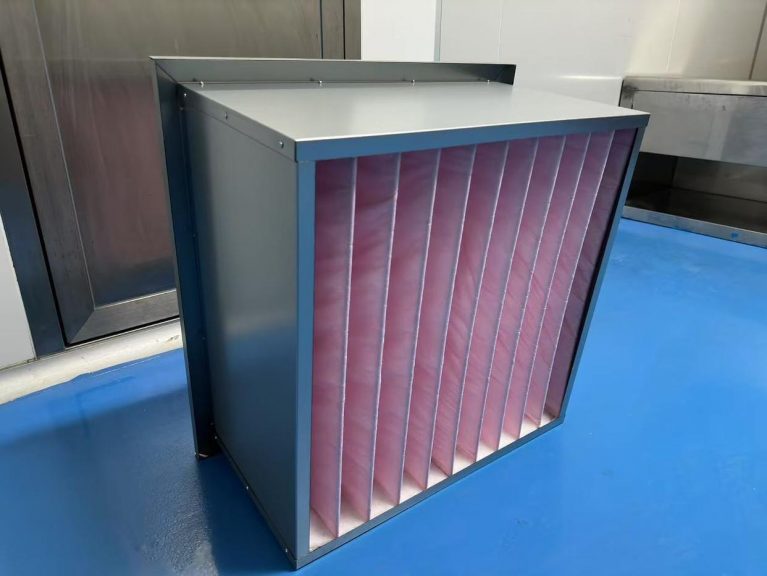

Le principal avantage de l'unité de filtration à ultra-basse résistance, moyenne et haute efficacité est sa faible résistance à l'air et son efficacité de filtration moyenne et haute (correspondant généralement aux niveaux F7-F9). Elle peut non seulement intercepter efficacement les poussières et les particules, mais aussi réduire la consommation d'énergie du système de ventilation. Par conséquent, ses domaines d'application se concentrent sur des scénarios où l'efficacité de la filtration est requise et où la consommation d'énergie/la perte de pression due au vent doit être contrôlée, notamment dans les systèmes HVAC (Heating, Ventilation and Air Conditioning). La filtration de l'air frais/de l'air de retour de la climatisation centrale pour les bâtiments commerciaux (immeubles de bureaux, centres commerciaux, hôtels) et les bâtiments résidentiels : Remplaçant les filtres traditionnels à moyenne efficacité, il assure la propreté de l'air intérieur tout en réduisant la consommation d'énergie du ventilateur de l'unité de climatisation et en diminuant les coûts d'exploitation. Systèmes de ventilation dans les installations industrielles : tels que la ventilation et la filtration dans les ateliers de traitement électronique et mécanique, afin d'empêcher la poussière de pénétrer dans la zone de production et d'affecter la qualité du produit, tout en réduisant la consommation d'énergie du système de ventilation. 2. Étape de prétraitement de la salle blanche Salles blanches (qualité 10 000, qualité 100 000) dans les industries pharmaceutiques, électroniques, alimentaires et autres : En tant qu'unité de préfiltrage pour les filtres à haute efficacité (HEPA/ULPA), elle intercepte les grosses particules de poussière, prolonge la durée de vie des filtres à haute efficacité et réduit la consommation d'énergie.

L'efficacité de filtration de l'unité filtrante à ultra-basse résistance, moyenne et haute efficacité, correspond au degré d'efficacité moyenne et haute du filtre à air (généralement les degrés F7 à F9 dans l'industrie, et certains produits peuvent couvrir le degré d'efficacité haute d'entrée de gamme H10). Les valeurs d'efficacité spécifiques sont classées selon des normes internationales (telles que EN 779, ASHRAE 52.2). Les indicateurs clairs sont les suivants 1. Classes de base et gamme d'efficacité (conformément à la norme EN 779) Classe F7 : Pour les particules d'un diamètre ≥1,0μm, l'efficacité de filtration est de 80% à 90% (l'efficacité de la méthode gravimétrique est ≥65%). Niveau F8 : Pour les particules d'un diamètre ≥1,0μm, l'efficacité de filtration est de 90% à 95% (l'efficacité de la méthode gravimétrique est ≥80%). Qualité F9 : Pour les particules d'un diamètre ≥1,0μm, l'efficacité de filtration est de 95% à 99% (l'efficacité de la méthode gravimétrique est ≥90%). Certains produits haut de gamme à très faible résistance peuvent atteindre le niveau H10 (norme EN 1822) : pour les particules d'un diamètre ≥0,3μm, l'efficacité de filtration est ≥95% (méthode de la flamme de sodium), tout en conservant des caractéristiques de faible résistance (résistance initiale ≤120Pa). 2. Description de la norme d'essai Les essais d'efficacité utilisent généralement la méthode de pesée manuelle des poussières (pour l'évaluation des particules grossières).

La stabilité opérationnelle et l'effet de purification des hottes à flux laminaire, qui constituent un équipement clé pour la mise en place d'un environnement local de haute propreté, dépendent directement d'une maintenance et d'un entretien quotidiens normalisés. Une maintenance et un entretien scientifiques permettent non seulement de prolonger la durée de vie de l'équipement, mais aussi de garantir qu'il répond en permanence aux exigences de propreté des différents domaines d'application. Les méthodes détaillées de maintenance et d'entretien quotidien sont présentées ci-dessous : I. Inspection et nettoyage quotidiens 1. Nettoyage quotidien des surfaces : Chaque jour, utilisez un chiffon propre et non pelucheux trempé dans un détergent neutre pour essuyer délicatement la coque extérieure, la surface de la table d'opération et la fenêtre d'observation de la hotte à flux laminaire. Évitez d'utiliser des produits de nettoyage très corrosifs pour ne pas endommager le revêtement de surface et les joints de l'appareil. Après le nettoyage, essuyez-le avec de l'eau pure pour vous assurer qu'il n'y a pas de résidus de produits de nettoyage et pour éviter que la volatilisation des substances résiduelles ne contamine la zone nettoyée. 2. Vérification de l'état de fonctionnement : Avant de démarrer la machine chaque jour, vérifiez l'alimentation électrique de l'équipement et l'état de fonctionnement du ventilateur, et observez si le ventilateur présente un bruit anormal, des vibrations ou d'autres conditions. Dans le même temps, vérifiez si les voyants lumineux, les manomètres (le cas échéant) et les autres éléments de la machine sont en bon état de fonctionnement.

Pour déterminer si le filtre à haute efficacité de la hotte à flux laminaire doit être remplacé, il faut se baser sur l'indice de différence de pression, les performances de filtration, l'état physique et les exigences du scénario d'utilisation. Plus précisément, il peut être jugé de manière globale à partir des dimensions suivantes : I. Indice de jugement de base : Différence de pression (la base la plus directe) Lorsque la différence de pression de fonctionnement atteint le seuil de résistance finale indiqué par le fabricant (ou 1,5 à 2 fois la différence de pression initiale), le filtre doit être remplacé. Filtres HEPA (H13/H14) : La résistance finale est généralement de 400 à 600 Pa (selon les paramètres du fabricant). Filtres ULPA (U15/U16) : La résistance finale est généralement comprise entre 600 et 800 Pa. Par exemple, la différence de pression initiale d'un certain filtre est de 250 Pa. En cours de fonctionnement, la différence de pression augmente jusqu'à 500 Pa (deux fois la valeur initiale), et le filtre doit être remplacé immédiatement. La différence de pression fluctue souvent Une augmentation soudaine de la différence de pression dans un court laps de temps (par exemple une augmentation de plus de 50 Pa en l'espace de 1 à 2 jours) : Il est très probable que la surface du filtre soit fortement encrassée (accumulation de poussière et de taches d'huile, par exemple), ou qu'il y ait un problème d'encrassement.

Règles d'entretien quotidien des filtres à caisson Les filtres à caisson (également appelés filtres à air à caisson) sont des composants de filtration essentiels dans les ateliers industriels propres, les systèmes centraux de climatisation et les équipements de ventilation commerciale. L'efficacité de leur entretien influe directement sur l'efficacité de la filtration, la consommation d'énergie de l'équipement et sa durée de vie. Les procédures d'entretien quotidien normalisées et les précautions à prendre sont décrites ci-dessous : I. Inspection quotidienne (quotidienne/poste) Contrôle de la différence de pression Enregistrez la résistance initiale et finale du filtre chaque jour et comparez les données avec les paramètres nominaux de l'équipement. Lorsque la résistance de fonctionnement atteint 1,2 fois la résistance finale, un nettoyage ou un remplacement doit être organisé en temps utile. Si la résistance augmente fortement, cela peut être dû au colmatage du matériau filtrant ou à la défaillance du joint d'étanchéité. Une inspection immédiate s'impose. Contrôle visuel Vérifier si le boîtier du filtre est déformé, endommagé ou présente une fuite d'air, et si la bande d'étanchéité est intacte et ne s'est pas détachée. Observez s'il y a une accumulation évidente de poussière, des taches d'huile ou un blocage par des corps étrangers sur la surface du matériau filtrant. S'il s'agit d'un matériau filtrant en fibre de verre, vérifiez si des fibres se détachent. Vérifiez si la connexion entre le filtre et le cadre d'installation est solidement fixée.

Il n'existe pas de norme fixe pour le cycle de nettoyage des filtres à caisson. Il dépend principalement de la concentration de poussière dans l'environnement d'utilisation, du type de matériau filtrant et de la résistance au fonctionnement de l'équipement. Pour une classification spécifique, veuillez vous référer à ce qui suit : Classification par environnement d'utilisation Pour les environnements peu poussiéreux tels que les ateliers et les bureaux propres, il est recommandé de nettoyer les filtres à caisson en fibres synthétiques tous les 1 à 2 mois. Il est recommandé de purger les filtres en fibre de verre tous les 1,5 à 2 mois. Dans les environnements très poussiéreux tels que les installations industrielles, les mines et les ateliers de peinture : Les matériaux filtrants en fibres synthétiques doivent être nettoyés toutes les 2 à 4 semaines. Le matériau filtrant en fibre de verre doit être purgé toutes les 1 à 2 semaines. Pour les scénarios avec beaucoup de fumées de cuisine et de taches d'huile (comme le système d'évacuation de la cuisine) : Il est recommandé de le nettoyer une fois toutes les 1 à 2 semaines pour éviter que les taches d'huile ne bouchent les pores du matériau filtrant. Classification par type de matériau filtrant Matériau filtrant en tissu non tissé/fibres synthétiques : Il peut être lavé à l'eau et nettoyé par soufflage. Le cycle de nettoyage doit être conforme aux instructions ci-dessus.

Règles d'entretien quotidien des unités de filtration des gaz d'échappement à haute efficacité L'unité de filtration des gaz d'échappement à haute efficacité (dispositif de filtration des gaz d'échappement HEPA/ULPA) est un équipement essentiel pour contrôler l'émission de gaz pollués et de poussières, et est largement utilisée dans les laboratoires, les ateliers propres, les salles médicales à pression négative et d'autres scénarios. L'entretien quotidien doit suivre le principe "inspection régulière - nettoyage et entretien - remplacement et mise à niveau - archivage" afin de garantir l'efficacité opérationnelle de l'équipement, d'allonger sa durée de vie et d'éviter la pollution secondaire. I. Inspection quotidienne (quotidienne/poste) Vérification de l'état de fonctionnement Observez le bruit de fonctionnement du ventilateur : Il ne doit pas y avoir de sons anormaux ou de vibrations importantes. Si le bruit augmente ou si le ventilateur tremble, arrêtez immédiatement la machine pour l'inspecter. Vérifiez les paramètres de fonctionnement : Confirmez que le courant, la tension et la pression d'air du ventilateur se situent dans la plage nominale de l'équipement, et que le volume d'air évacué répond aux exigences de conception (qui peuvent être contrôlées à l'aide d'un manomètre différentiel et d'un compteur de volume d'air). Vérifier l'état de l'étanchéité : Les bandes d'étanchéité aux points de connexion entre l'unité de filtrage, le corps de la boîte et le conduit d'air ne doivent pas se détacher ou se fissurer afin de garantir la qualité de l'air.

Trois indicateurs clés permettent de déterminer si le filtre de l'unité de filtration d'air vicié à haute efficacité (HEPA/ULPA) doit être remplacé : le contrôle de la pression différentielle, l'état de l'apparence et la durée de vie. Un jugement global doit être fait en combinaison avec les scénarios de fonctionnement réels afin d'éviter un remplacement prématuré entraînant un gaspillage ou une surutilisation entraînant une pollution et une défaillance de l'équipement. Les quatre types de situations suivants peuvent être déterminés avec précision Compatibles avec tous les scénarios d'application tels que les ateliers industriels propres, les laboratoires et les zones de pression négative médicale I. Base de détermination principale (exécution prioritaire, la plus précise) : La différence de pression atteint la norme de résistance finale Il s'agit de l'indicateur le plus scientifique et le plus fondamental pour déterminer le remplacement des filtres. Le changement de résistance des filtres à haute efficacité reflète directement le degré de colmatage et peut être déterminé sans démontage : Pendant le fonctionnement du filtre, la poussière et les polluants adhèrent à la surface du matériau filtrant et la résistance augmente progressivement. Lorsque la résistance finale est égale à 2 ou 3 fois la résistance initiale, le matériau filtrant est proche de la saturation et ne peut plus filtrer efficacement. Opération spécifique : Enregistrez la lecture de

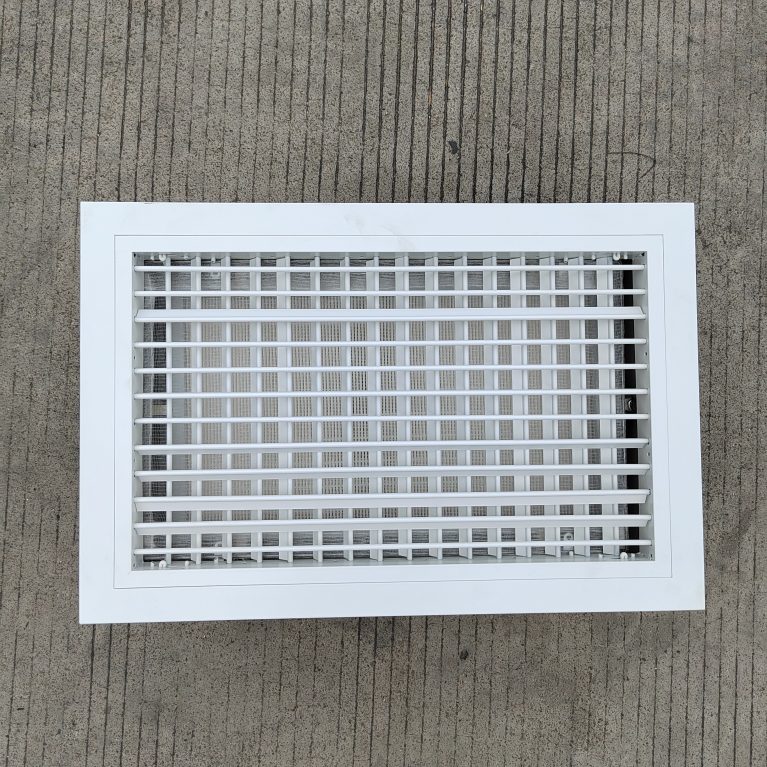

The mother-and-child frame washable filter, with its core advantages of being reusable, easy to maintain, having a high dust holding capacity and low resistance, is mainly applied in ventilation and filtration scenarios that require long-term stable filtration, high maintenance frequency and low cost. It covers three core fields: civil buildings, industrial production and special places. The specific scenarios and adaptation logic are as follows (adapted to the marketing copy of air purification enterprises) Highlight the value of scenario-based scenarios I. Ventilation and Air Conditioning Systems for Civil Buildings (Core Mainstream Scenarios Adaptation logic: In such scenarios, the air volume demand is large, the filtration cycle is long, the long-term operation and maintenance costs need to be controlled, and the maintenance convenience requirement is high. It perfectly matches the core advantages of the washable filter of the mother-and-child frame. Pre-filtering for central air conditioning and fresh air units in large public buildings such as office buildings, shopping malls, hotels, exhibition centers, and stadiums is used to intercept dust, willow catkins, and particulate matter in outdoor fresh air, protecting the back-end fans, coil units, and other equipment. At the same time, it reduces the frequency of filter replacement and lowers the property

There is no fixed standard for the cleaning frequency of the mother and child frame washable filter. It mainly depends on three key factors: the concentration of pollutants in the usage environment, the operating load of the equipment, and the change in the filtration pressure difference. Specifically, it can be classified and referred to according to the following scenarios: High-pollution industrial scenarios It is suitable for environments with high concentrations of dust and particulate matter such as painting workshops, chemical raw material workshops, and ventilation systems for mines, where the filters are prone to rapid dust accumulation. Cleaning frequency: once every 1 to 2 weeks Supplementary judgment: When the pressure difference before and after the filter reaches 1.5 to 2 times the initial pressure difference, it needs to be cleaned immediately to avoid blockage and affect ventilation efficiency. Commercial medium-pollution scenarios It is applicable to places with dense populations but moderate pollutant concentrations such as office buildings, shopping malls, general departments of hospitals, and hotels. Cleaning frequency: Once every 3 to 4 weeks Supplementary judgment: It can be combined with the operating status of the central air conditioning system. If the air volume at the air outlet drops significantly or

A clean booth is a local clean space that can be quickly set up and flexibly deployed. It achieves air circulation purification through fan filter units (FFUs) and can meet the cleanliness requirements of Class 100 to 100,000. It is widely used in industry scenarios with clear standards for environmental cleanliness. The core application areas are as follows: The electronic semiconductor industry This is the most core application field of the clean booth. The production and inspection processes of semiconductor chips, integrated circuits, PCB circuit boards, liquid crystal displays (LCD/LED), and photovoltaic modules are extremely sensitive to dust and static electricity. The adhesion of tiny particles can directly lead to product failure. The clean booth can be used as a local clean area on the production line to ensure that the environment for key processes such as photolithography, packaging, and surface mount technology meets the standards. The biomedical and medical device industry Pharmaceutical production: It is used in the ingredient preparation, filling and sampling processes of sterile preparations (such as injections and vaccines), as well as in the purification treatment of traditional Chinese medicine extracts to prevent microbial contamination. Medical devices: The assembly and post-sterilization treatment of surgical instruments and

There is no fixed standard for the service life of a clean booth. It mainly depends on three factors: the quality of core components, the usage environment, and the maintenance frequency. Under normal circumstances, the service life range is as follows: Ordinary configuration clean booth: Mainly composed of domestic economical fan filter units (FFU) and color steel plate frames, under general clean environment (such as food packaging, ordinary electronic assembly) and proper maintenance conditions, its service life is approximately 5 to 8 years. High-end configuration clean booth: It adopts imported FFU, high-quality aluminum alloy frame and efficient sealing materials, and is applied in high-cleanliness requirement scenarios (such as semiconductors and biomedicine). It strictly follows maintenance regulations and has a service life of up to 10 to 15 years. Key factors affecting service life The core component loss FFU is the core of the clean booth, and the aging speed of its fan motor directly determines the overall lifespan. Poor-quality motors may experience increased noise and reduced air volume after continuous operation for 2 to 3 years. High-quality variable-frequency motors can operate stably for 8 to 10 years at reasonable start-stop frequencies. In addition, high-efficiency filters (HEPA/ULPA) are consumables and need

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.