La douche d'air à volet roulant rapide est un dispositif clé dans les ateliers propres, les canaux logistiques et d'autres scénarios, qui a à la fois des fonctions d'isolation rapide et de dépoussiérage pour les marchandises. Son entretien quotidien a une incidence directe sur l'effet de nettoyage, la durée de vie de l'équipement et la sécurité opérationnelle. La maintenance doit être effectuée autour des quatre modules principaux : "système de porte roulante", "système de dépoussiérage par douche à air", "système de contrôle électrique" et "composants structurels et de sécurité". Les précautions spécifiques sont les suivantes : I. Entretien du système de porte roulante : Assurer une ouverture et une fermeture en douceur, ainsi que des performances d'étanchéité Les portes à enroulement sont les "composants du canal central" de l'équipement. Il convient d'accorder une attention particulière à la transmission mécanique et à l'état du tissu du rideau afin d'éviter des problèmes tels que le blocage et les fuites d'air. Chaque semaine, essuyez la surface du tissu du rideau avec un nettoyant neutre (tel qu'un liquide vaisselle dilué) et un chiffon doux pour éliminer la poussière, les taches d'huile ou les substances collantes provenant des marchandises (telles que les marques de ruban adhésif de l'emballage). N'utilisez pas d'acides ou d'alcalis forts, ni d'outils tranchants (tels que des billes de laine d'acier) pour le nettoyage.

La douche d'air à volet roulant rapide est un dispositif clé dans les ateliers propres, les canaux logistiques et d'autres scénarios, qui a à la fois des fonctions d'isolation rapide et de dépoussiérage pour les marchandises. Son entretien quotidien a une incidence directe sur l'effet de nettoyage, la durée de vie de l'équipement et la sécurité opérationnelle. La maintenance doit être effectuée autour des quatre modules principaux : "système de porte roulante", "système de dépoussiérage par douche à air", "système de contrôle électrique" et "composants structurels et de sécurité". Les précautions spécifiques sont les suivantes : I. Entretien du système de porte roulante : Assurer une ouverture et une fermeture en douceur, ainsi que des performances d'étanchéité Les portes à enroulement sont les "composants du canal central" de l'équipement. Il convient d'accorder une attention particulière à la transmission mécanique et à l'état du tissu du rideau afin d'éviter des problèmes tels que le blocage et les fuites d'air. Chaque semaine, essuyez la surface du tissu du rideau avec un nettoyant neutre (tel qu'un liquide vaisselle dilué) et un chiffon doux pour éliminer la poussière, les taches d'huile ou les substances collantes provenant des marchandises (telles que les marques de ruban adhésif de l'emballage). N'utilisez pas d'acides ou d'alcalis forts, ni d'outils tranchants (tels que des billes de laine d'acier) pour le nettoyage.

La douche d'air de cargaison à porte roulante rapide est un dispositif spécialisé qui combine les caractéristiques de passage efficace de la porte roulante rapide avec la fonction de dépoussiérage et de purification de la douche d'air de cargaison. Sa fonction principale est d'isoler rapidement la circulation d'air entre la zone propre et la zone non propre lorsque les marchandises entrent et sortent de la zone propre, et d'éliminer la poussière, les cheveux et autres contaminants adhérant à la surface des marchandises grâce à un flux d'air à haute pression, tout en réduisant le temps d'attente du personnel et en améliorant l'efficacité du transfert des marchandises. Ses domaines d'application sont très concentrés dans les scénarios où les exigences en matière de propreté sont strictes et où les marchandises sont fréquemment renouvelées. Plus précisément, il peut être classé dans les catégories suivantes : I. Industrie alimentaire et pharmaceutique (principaux domaines d'application) Les industries alimentaire et pharmaceutique ont des normes obligatoires pour la propreté de l'environnement de production (micro-organismes, poussière et objets étrangers), telles que les BPF pour les aliments et les BPF pour les médicaments. La salle d'eau à volet roulant rapide peut empêcher les marchandises de transporter des contaminants dans la zone centrale, garantissant ainsi la sécurité et la conformité des produits. Secteur de la transformation et de l'emballage des aliments Scénarios d'application : ateliers de boulangerie, lignes de production de produits laitiers, zones de transformation de la viande, ateliers de remplissage de boissons, zones aseptiques, etc.

Dans le domaine de la fabrication spéciale, la valeur essentielle des filtres à air à poches en fibre de verre réside dans leur capacité à répondre à des exigences de propreté élevées, à résister à des environnements spécifiques (tels que des températures locales élevées et une faible corrosion) et à garantir la précision du produit et la conformité de la production grâce à une "filtration à efficacité moyenne" ou à une "préprotection des filtres à haute efficacité". Ils sont particulièrement adaptés aux scénarios de fabrication qui sont sensibles à la poussière et aux impuretés et qui nécessitent des performances de filtration stables. Les scénarios d'application spécifiques peuvent être classés dans les quatre catégories suivantes, couvrant des domaines clés tels que les semi-conducteurs électroniques, les produits pharmaceutiques et alimentaires, l'aérospatiale et les instruments optiques : I. Fabrication de produits électroniques et de semi-conducteurs : Garantir des processus de fabrication précis et éviter les déchets dus à la poussière La fabrication de semi-conducteurs électroniques a des exigences extrêmement élevées en matière de propreté de l'air (contrôle de la poussière au niveau du micromètre, voire du nanomètre). Les filtres à poches en fibre de verre, avec leur faible production de poussière et leur précision de filtration moyenne à élevée, sont devenus l'unité de filtration principale, affectant directement le rendement des puces et des composants. Exigences en matière de procédés de fabrication de puces (photolithographie/gravure/déposition) : Pendant le processus de photolithographie, si des particules de poussière de plus de 0,5μm adhèrent à la surface de la plaquette de la puce, elles provoqueront directement un déplacement du motif de photolithographie et un court-circuit. Pendant le processus de gravure/déposition (tel que

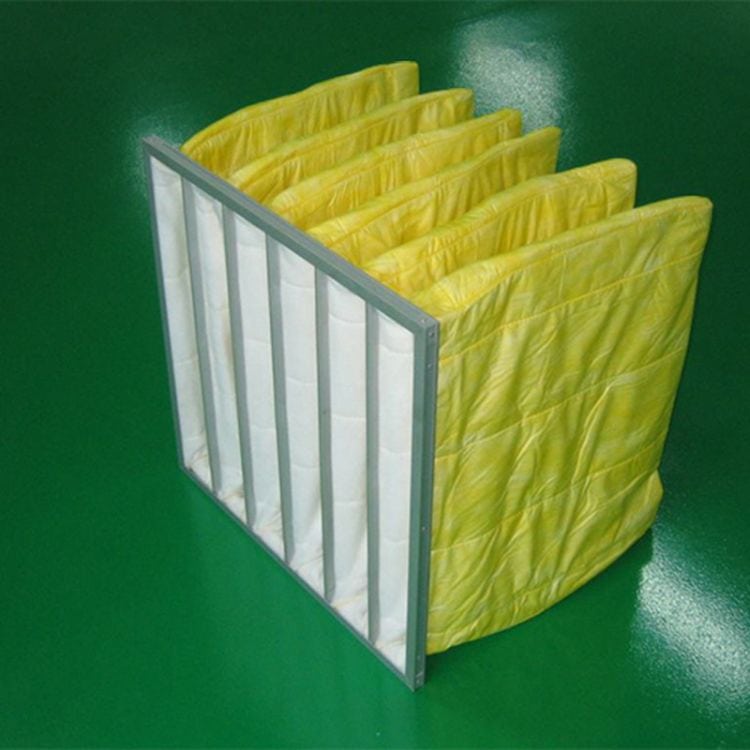

Les filtres à air à poches en fibre de verre (également appelés filtres à poches en fibre de verre) sont constitués d'un matériau filtrant en fibre de verre et présentent les avantages suivants : résistance aux températures élevées, résistance à la corrosion chimique, grande précision de filtration (principalement aux niveaux d'efficacité moyens et élevés) et grande capacité de rétention des poussières. Ils sont principalement utilisés dans les scénarios de "filtration à efficacité moyenne" ou de "pré-protection pour la filtration à haute efficacité" dans la purification de l'air. Ils sont particulièrement adaptés aux environnements à hautes températures, aux gaz corrosifs ou aux exigences élevées en matière de propreté. Ses principaux domaines d'application peuvent être classés en trois grandes catégories : "production industrielle", "fabrication spéciale" et "public et civil", comme suit : I. Domaine de la production industrielle : Résister aux environnements difficiles et assurer la conformité des équipements et des émissions Dans les scénarios industriels, la valeur principale des filtres à poches en fibre de verre réside dans la réalisation d'une filtration efficace et la protection des équipements dans des environnements à haute température, corrosifs ou à forte teneur en poussière, empêchant la poussière d'affecter la production ou de dépasser les normes d'émission. Les applications typiques sont les suivantes Industrie de l'énergie et de la production d'électricité (filtration des gaz de combustion à haute température) Centrales thermiques/usines d'incinération des déchets : Filtration des gaz de combustion à la sortie des chaudières et après le système de dénitration (SCR). La fibre de verre peut supporter des températures allant jusqu'à 250-300℃ (certains modèles spéciaux ayant des températures encore plus élevées), ce qui permet d'intercepter les cendres volantes et les imbrûlés.

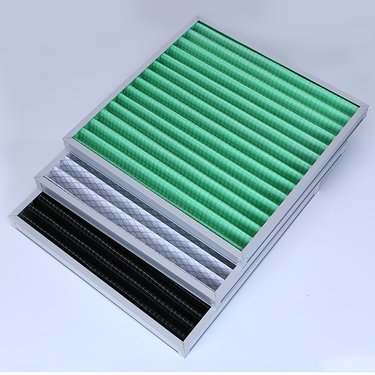

Les filtres à air à plaques, avec leur structure simple, leur faible coût et leur forte adaptabilité, sont largement utilisés dans les scénarios de "préfiltration" ou de "filtration primaire" de la purification de l'air. Certains modèles à moyenne et haute efficacité peuvent également être utilisés pour des besoins spécifiques de purification de milieu de gamme. Les principaux domaines d'application peuvent être classés en trois grandes catégories : "bâtiments civils", "production industrielle" et "scénarios spéciaux", comme suit : I. Bâtiments civils et espaces publics : Assurer la qualité de l'air intérieur La demande principale de ces scénarios est de filtrer les grosses particules telles que la poussière en suspension, les cheveux et le pollen dans l'air, de protéger le système de climatisation et de ventilation, et d'améliorer le confort intérieur en même temps. Les scénarios d'application les plus courants sont les suivants Bureaux et espaces commerciaux : Systèmes centraux de climatisation d'air frais pour les immeubles de bureaux, les bâtiments commerciaux, les centres commerciaux, les supermarchés, les halls d'hôtel, etc. En tant que dispositif de préfiltration, il peut intercepter la poussière, les chatons de peuplier et d'autres substances présentes dans l'air frais extérieur, empêcher l'accumulation de poussière et la prolifération de bactéries à l'intérieur du climatiseur, et prolonger la durée de vie des principaux composants tels que les ventilateurs et les serpentins. Établissements médicaux et éducatifs : salles de consultations externes des hôpitaux, couloirs des services d'hospitalisation, salles de classe des écoles, bibliothèques, etc. Il est nécessaire de filtrer la poussière

Le cycle de nettoyage et d'entretien des filtres à air plats n'est ni fixe ni uniforme. Il doit être évalué de manière globale sur la base de trois facteurs essentiels : le type de matériau filtrant, la concentration de poussière dans l'environnement d'utilisation et le changement de résistance réel. Vous trouverez ci-dessous des normes spécifiques et des suggestions d'utilisation : En ce qui concerne les cycles de nettoyage, il est important de noter qu'ils ne s'appliquent qu'aux "matériaux filtrants lavables", comme indiqué ci-dessous. Les filtres à plaques sont classés en deux catégories : les filtres "lavables" et les filtres "non lavables une seule fois". Pour les matériaux filtrants lavables, le cycle de nettoyage doit être clairement défini. Les médias filtrants à usage unique (tels que certains médias filtrants en papier et les médias filtrants en fibre de verre à faible capacité de rétention des poussières) peuvent être directement remplacés lorsqu'ils sont obstrués, sans être nettoyés. 1. Types de médias filtrants lavables Les médias filtrants en fibres synthétiques de polyester (tels que le polyester filé-lié et le polyester aiguilleté) sont les plus courants. Ces médias filtrants ont une grande fluidité, sont résistants à l'eau et aux alcalis faibles, et leur performance de filtration peut être restaurée de 70% à 90% après le nettoyage. En général, ils peuvent être lavés 2 à 3 fois de façon répétée. Quelques matériaux filtrants en maille de nylon (utilisés pour la filtration grossière, comme l'interception de grosses particules de poussière et de cheveux) peuvent également être nettoyés.

Le cycle de maintenance et d'entretien de la fenêtre de transfert de la douche à air doit être déterminé de manière exhaustive en fonction de facteurs tels que la fréquence d'utilisation, les scénarios d'application (tels que les exigences en matière de niveau de propreté) et le degré de pollution de l'environnement. L'objectif principal est de garantir l'effet de purification de la douche d'air, les performances d'étanchéité et la stabilité de l'équipement, et d'empêcher la contamination croisée dans la zone propre en raison d'un entretien inadéquat. Voici les normes industrielles pour les cycles de maintenance et d'entretien et leurs contenus spécifiques, qui peuvent être ajustés en fonction des circonstances réelles I. Maintenance quotidienne (tous les jours/après chaque utilisation) Fréquence : Une fois avant le début du travail, tous les jours + après chaque utilisation (si la fréquence d'utilisation est élevée, comme dans les industries pharmaceutiques ou des semi-conducteurs) : Éliminer à temps les contaminants de surface pour garantir des fonctions de base normales, adaptées à tous les scénarios d'application (tels que l'alimentation, l'électronique, les soins médicaux). Contenu spécifique Apparence et nettoyage : Utilisez un chiffon propre trempé dans un détergent neutre (évitez les réactifs corrosifs) pour essuyer les surfaces intérieures et extérieures de la fenêtre de transfert et du verre de la fenêtre d'observation afin d'éliminer la poussière, les taches ou les matériaux résiduels, et d'empêcher l'accumulation de poussière et la croissance bactérienne. Contrôle de l'étanchéité : Après avoir fermé la porte de la fenêtre de transfert, observez si les bandes de caoutchouc d'étanchéité entre

La fenêtre de transfert de la douche à air est un dispositif de purification qui combine les fonctions de dépoussiérage de la douche à air et de transfert des articles. Sa fonction principale est d'éliminer les particules de poussière adhérant à la surface des articles grâce à un flux d'air propre à grande vitesse lors du transfert d'articles entre la zone propre et la zone non propre (ou des zones de différents niveaux de propreté), d'empêcher la contamination croisée et, en même temps, d'éviter la perturbation de l'équilibre de la pression de l'air dans la zone propre au cours du processus de transfert. Ses domaines d'application sont très concentrés dans les industries ayant des exigences strictes en matière de propreté, de stérilité et de contrôle des poussières, et peuvent être classés dans les catégories suivantes : I. Industrie biomédicale et des dispositifs médicaux Le contrôle des micro-organismes, de la poussière et des corps étrangers dans cette industrie est directement lié à la sécurité des produits (tels que la pureté des médicaments et la stérilité des instruments), et c'est l'un des principaux scénarios d'application des fenêtres de transfert à douche d'air dans le domaine de la production pharmaceutique : Elle est utilisée pour le transfert de matériaux dans les ateliers de production de matières premières, les ateliers de préparation (tels que les injections, les formes de dosage solides orales) et les ateliers biopharmaceutiques (tels que la production de vaccins et d'anticorps). Par exemple, avant de transférer des matières auxiliaires achetées à l'extérieur et des matières premières pour la fabrication de médicaments, il est nécessaire d'effectuer un transfert de matières premières.

La performance des filtres à air résistants aux hautes températures avec séparateurs (les indicateurs principaux comprennent l'efficacité de filtration, la résistance, la capacité de rétention de la poussière, la stabilité de la température et l'intégrité structurelle) est influencée par de multiples facteurs. Elle est non seulement directement liée à la conception, à la sélection des matériaux et au processus de fabrication du produit lui-même, mais aussi étroitement associée aux conditions environnementales et aux paramètres de fonctionnement des scénarios d'application réels. Les facteurs d'influence clés sont décomposés en deux dimensions principales : "I. Caractéristiques intrinsèques du produit : Ces facteurs sont les principaux indicateurs de conception et de fabrication du filtre avant qu'il ne quitte l'usine, déterminant directement sa capacité de filtration et sa fiabilité thermique dans les conditions nominales, et ils constituent les "conditions inhérentes" de la performance. 1. Sélection du matériau du filtre : Le cœur de l'efficacité de filtration et de la résistance à la température Le matériau du filtre est le composant essentiel des filtres pour réaliser la "purification de l'air". Son matériau, sa structure et sa technologie de traitement déterminent directement l'efficacité de la filtration, la limite supérieure de la résistance à la température et la capacité de rétention des poussières, et sont les principaux facteurs affectant les performances. Matériau du filtre : Il est nécessaire de répondre simultanément à la double exigence de "résistance aux températures élevées" et d'"efficacité de filtration". Les

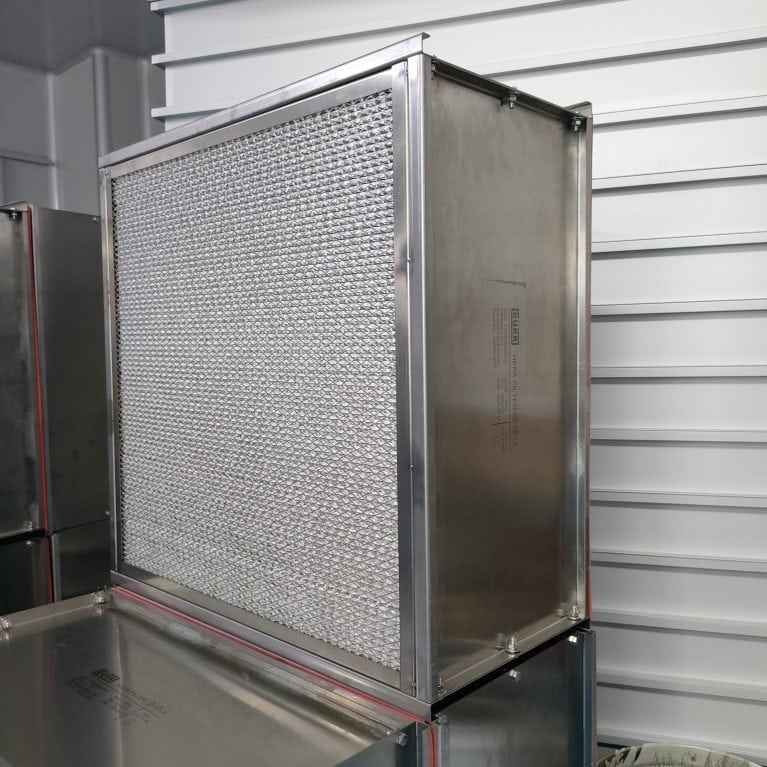

Les filtres à air avec séparateurs résistants aux températures élevées (généralement avec une plage de résistance à la température de 150℃-300℃, et certains modèles spéciaux peuvent être encore plus élevés) sont largement utilisés dans les scénarios industriels et spéciaux avec des températures élevées, une forte humidité ou des flux d'air chauds en raison de leur efficacité de filtration stable (généralement une efficacité moyenne à élevée, telle que les niveaux F8-H14) et de leur tolérance structurelle dans les environnements à haute température. L'objectif principal est de répondre à la "demande de purification de l'air dans les environnements à haute température". Voici les principaux domaines d'application et les scénarios spécifiques, classés et triés par industrie comme suit : Le premier grand domaine d'application est celui de la fabrication industrielle. Dans ce contexte, la demande principale est la filtration des poussières et des impuretés dans les processus de production à haute température, afin de protéger les équipements et de maintenir la qualité des produits. La fabrication industrielle est le principal scénario d'application de ce type de filtre, en particulier dans les processus impliquant le chauffage à haute température, la cuisson et la fusion. Il est nécessaire de filtrer les contaminants tels que la poussière, les fibres et les copeaux métalliques dans le flux d'air chaud afin d'éviter d'endommager l'équipement ou de provoquer des défauts dans le produit. Fabrication d'automobiles et de pièces détachées Atelier de peinture : Filtration de l'air d'admission des fours de séchage à haute température (tels que le séchage après électrophorèse du corps et le séchage de la couche de finition, avec des températures allant généralement de 120℃ à 220℃).

Les filtres FFU (principalement les filtres HEPA ou ULPA à haute efficacité) sont des composants essentiels de la purification. Le moment de leur remplacement doit être déterminé en fonction des conditions d'utilisation réelles. Si l'efficacité de la filtration diminue ou si la résistance est trop importante, l'effet de nettoyage et la consommation d'énergie de l'équipement s'en trouveront directement affectés. Les méthodes et bases de jugement spécifiques sont décrites ci-dessous : I. Indicateurs de jugement de base : Changement de résistance La résistance du filtre (pression de l'air) est la base de jugement la plus intuitive, divisée en "résistance initiale" et "résistance finale" : Résistance initiale : La résistance au flux d'air lorsque le filtre est neuf (déterminée par le type et le matériau du filtre. En général, la résistance initiale de l'HEPA est d'environ 100-200Pa, et celle de l'ULPA est plus élevée). Résistance finale : La résistance du filtre lorsqu'il atteint le seuil de remplacement prévu, généralement fixé à 1,5 à 2 fois la résistance initiale (par exemple, si la résistance initiale est de 150Pa, le remplacement est nécessaire lorsque la résistance finale atteint 225 à 300Pa). Méthode de fonctionnement Contrôler régulièrement la différence de pression avant et après le filtre à l'aide du manomètre différentiel intégré au FFU (ou d'un manomètre différentiel externe). Lorsque la lecture atteint

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.