The resistance of the ultra-low resistance medium and high efficiency filtration unit (F7-F9 grades, resistance ≤ 60Pa@rated air volume) has a “non-absolute linear positive correlation” with the filtration efficiency – the core logic is: The improvement of filtration efficiency depends on the enhanced interception capacity of filter materials for particulate matter. However, the strengthening of interception capacity is inevitably accompanied by an increase in the resistance of air flow passage. But through technical design, the traditional shackles of “high resistance for high efficiency” can be broken, achieving a balance between “low resistance and high efficiency”. The following analysis is carried out from three aspects: principle, relationship characteristics, and technical optimization direction I. Core Principle: The Intrinsic Relationship between Resistance and Filtration Efficiency The resistance of the filter unit is essentially the energy loss when air flows through the filter material and structure. The filtration efficiency is the proportion of particles (≥0.5μm) intercepted by the filter material. The connection between the two stems from the “interception mechanism” of the filter material: The implementation path of filtration efficiency The filtration mechanism of high and medium-efficiency filter units mainly consists of “interception, inertial collision, and diffusion” (F7-F9 levels), supplemented by “electrostatic adsorption” through

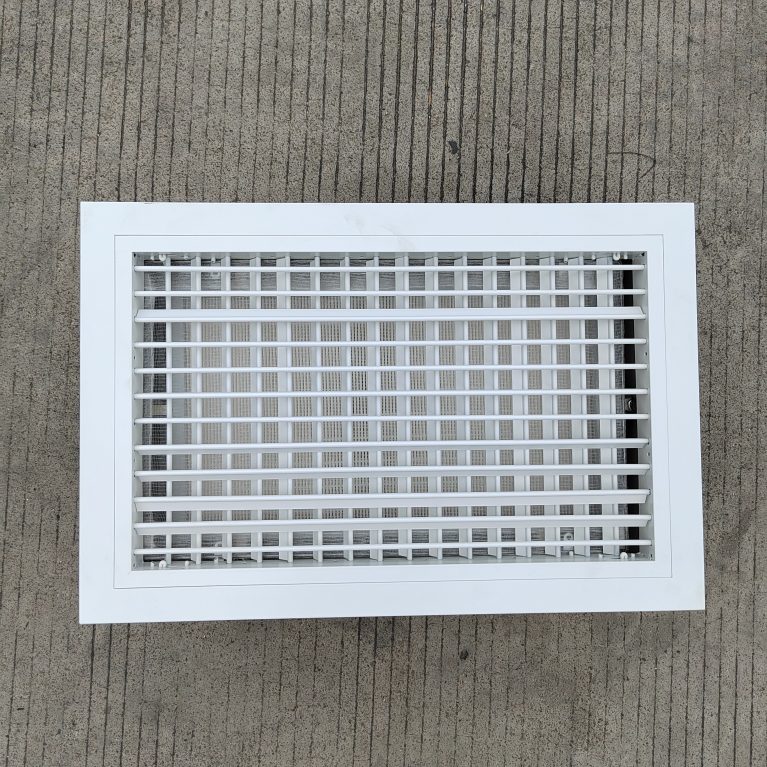

Analysis of Core Application Scenarios of Ultra-Low Resistance High and Medium Efficiency Filtration Units (F7-F9 grades The ultra-low resistance high and medium efficiency filtration unit features “low initial resistance (≤60Pa), high filtration efficiency (80%-95%@0.4μm), low energy consumption, and long service life” as its core advantages. Its application scenarios focus on air purification systems that have clear requirements for purification efficiency and attach importance to system energy consumption, operation and maintenance costs, and air volume stability. It covers multiple fields such as industrial cleanliness, commercial buildings, medical and health care, and rail transit. The specific scenarios and adaptation logics are as follows: I. Industrial Clean Field: The core choice for efficient purification and energy-saving operation and maintenance Industrial scenarios have strict requirements for controlling air particulate matter (to avoid product contamination and equipment wear), and the system operates continuously for a long time. The ultra-low resistance feature can significantly reduce energy consumption and replacement costs, making it an ideal solution for medium and high-end industrial cleanliness. Pre-treatment/intermediate filtration section of clean workshop Applicable scenarios: Clean workshops in electronic semiconductors (chips, PCB boards), precision machinery manufacturing, automotive painting, photoelectric display (LCD/OLED), new energy (battery materials, photovoltaic modules), etc. (ISO 7-8 grade, 10,000

The service life of ultra-low resistance medium and high efficiency filter units (F7-F9 grades, resistance ≤ 60Pa@rated air volume) has no fixed standard. It mainly depends on three key factors: usage environment, operating parameters, and maintenance methods. The industry’s conventional service life is 6 to 18 months, and under optimized conditions, it can be extended to 24 months. Under harsh conditions, it may be shortened to 3 to 6 months. The following is the specific analysis: I. Core Influencing Factors (The Key to Determining Service Life The pollution concentration of the usage environment (the most crucial factor) Clean environment (such as electronic factories, data centers, high-end office buildings) : The concentration of particulate matter in the air is low (≥0.5μm particulate matter ≤10⁵ particles /m³), the load on the filter unit is small, and the dust-holding capacity can be fully released. The service life is usually 12 to 18 months, and in some scenarios (such as pre-treatment in clean rooms), it can be extended to 24 months. General environments (such as ordinary office buildings, food processing workshops, and non-clean areas of hospitals) : The particulate matter concentration is medium (10⁵-10⁶ particles per cubic meter of particles ≥0.5μm), and the service

I. Cleanrooms and Industrial Manufacturing Fields As a core filtration component in industrial clean environments, ultra-low resistance and high-efficiency filtration units, with their advantages of low air resistance and high dust-holding capacity, are widely adapted to various precision manufacturing scenarios. In the electronic semiconductor industry, clean workshops (Class 1000-Class 10000) for chip manufacturing, PCB production, and semiconductor packaging use these filtration units to intercept particles larger than 0.5μm. This reduces air conditioning energy consumption by 20%-30% compared to traditional units and prevents circuit short circuits and loss of photolithography accuracy due to dust. In precision machinery and automotive manufacturing, these filtration units serve high-end machine tool workshops, automotive electronic production lines, and clean engine assembly areas by filtering metal chips, oil mists, and dust. This ensures precision, assembly reliability, and extends equipment life. Medical device and pharmaceutical industry: Applied in clean workshops for medical devices (such as surgical instrument production, assembly of implantable medical devices), API (Active Pharmaceutical Ingredient) production areas in the pharmaceutical industry, and formulation workshops, it complies with GMP standards, intercepts microorganisms, dust, and fiber impurities, and ensures the sterility and purity of products. Ii. HVAC and Building Ventilation fields Focus on the ventilation

The modular high-efficiency filter (also known as “modular high-efficiency filter”) is a filtration device designed for large supply air ceilings and high-volume cleanroom scenarios. By integrating multiple independent HEPA/ULPA filter units (filter elements) within a unified framework, it ADAPTS to different size and air volume requirements. Based on the actual operation and maintenance scenarios of cleanrooms, its advantages and disadvantages are as follows, taking into account both technical features and practical feasibility: I. Core Advantages (Key Characteristics for Adapting to High-Demand Clean Environments) 1. Strong air volume adaptability, meeting the demands of large-scale scenarios The air volume of a single filter unit is typically 500-2000m³/h. By increasing or decreasing the number of units or customizing the frame size, the air volume can be flexibly configured from 1000-10000m³/h or more, perfectly matching large operating rooms, pharmaceutical filling workshops, semiconductor clean workshops and other supply air ceilings that require high air supply volume. Compared with a single large high-efficiency filter, the modular design can avoid the problem of uneven airflow caused by insufficient air volume of a single device, and is especially suitable for large-area supply air ceilings (such as laminar flow areas of ≥10 square meters). 2. The filtration efficiency is

To determine whether the supply air ceiling filter (with the core being HEPA/ULPA high-efficiency filters, and some including pre-filters for primary and medium-efficiency filters) needs to be replaced, it is necessary to combine three core dimensions: differential pressure monitoring, performance testing, and intuitive observation. At the same time, the usage environment and time period should also be taken into account. The following are the directly applicable judgment criteria and practical operation methods It is completely in line with the daily operation and maintenance scenarios of cleanrooms I. Core Judgment Basis: Differential Pressure Monitoring (the most direct and commonly used) The pressure difference change of the filter is a core indicator reflecting the degree of clogging. It needs to be monitored in real time through the pressure difference gauge (or an independently installed pressure difference transmitter) that comes with the equipment. The specific judgment criteria are as follows: 1. Pressure difference judgment of high-efficiency filters (HEPA/ULPA) Basic standard: When the measured pressure difference reaches “twice the initial pressure difference”, it must be replaced. For example, the initial pressure difference of the new HEPA filter is 100Pa. If the pressure difference rises to 200Pa or more after operation, it indicates that the

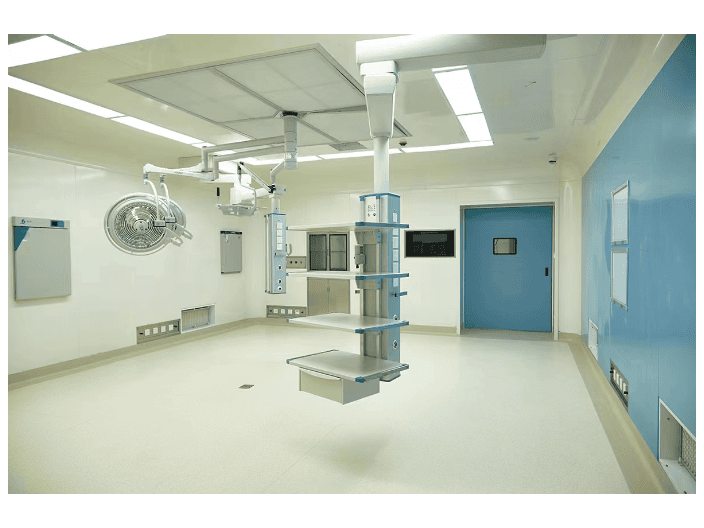

The supply air ceiling (also known as “laminar flow ceiling” or “purification ceiling”) is the core supply air terminal in clean rooms (such as operating rooms, pharmaceutical workshops, and microelectronics clean areas), and its performance directly determines the air cleanliness, uniformity of temperature and humidity, and airflow stability in the clean area. The following, in combination with industry standards (ISO 14644, GB 50591) and practical experience, elaborates in detail on daily maintenance norms and reasonable service life, taking into account both operability and professionalism: I. Daily Maintenance Specifications for Supply Air Ceilings (Implemented in Phases, with Key Points of Operation) (1) Daily maintenance (once before and once after each shift, 5-10 minutes) Core objective: Quickly identify appearance abnormalities and airflow stability issues to prevent immediate malfunctions from affecting production/surgery. Appearance and Cleaning Use a lint-free cloth dipped in 75% medical alcohol or a dedicated cleanroom cleaner to wipe the supply air panel (microplate/equal-flow membrane), the frame, and the surrounding areas to remove floating dust and stains (do not use cleaning tools/reagents containing fibers or corrosive substances to avoid particle contamination). Check whether the panel is deformed or loose, and whether the sealing rubber strip has fallen off (if the seal

I. Classification by Cleanliness Level (Core Standard for Medical Scenarios) Hospital supply air ceilings are classified into four cleanliness levels, each aligned with ISO 14644-1 standards, reflecting the required air quality for specific core hospital areas. Class I (Class 100 / ISO Class 4) – the highest cleanliness grade Core indicators: The number of particles ≥0.5μm in each cubic meter of air is ≤ 3,520, and the number of particles ≥5μm is ≤29. The microbial cleanliness is ≤ 0.2 CFU per dish. Technical configuration: A vertical laminar flow organization is adopted, with wind speeds controlled between 0.45 and 0.55 m/s. It is equipped with HEPA high-efficiency filters (with a filtration efficiency of ≥99.97% for 0.3 μm particles), and ULPA ultra-high-efficiency filters (with a filtration efficiency of ≥99.999% for 0.12 μm particles) are used in some high-end scenarios. Applicable scenarios: extremely high-risk surgeries such as organ transplantation, cardiac surgery, and neurosurgery, as well as core areas for sterile preparation production. The air supply surface should cover an area of ≥2.4m×1.8m on the operating table to prevent vortex contamination. Class II uses vertical or horizontal laminar flow (0.25–0.3 m/s), with high-efficiency filters (≥99.9%), and may include a three-stage filtration

The core value of regular maintenance of negative pressure weighing rooms: multi-dimensional guarantees from compliance and safety to efficiency optimization As a key piece of equipment in high-cleanliness scenarios in industries such as pharmaceuticals, biology, and chemicals, the operation status of the negative pressure weighing chamber is directly related to production compliance, operational safety, and material handling accuracy. Scientific and standardized regular maintenance is not merely “equipment upkeep”, but a systematic management behavior covering compliance risk prevention and control, cost control, and efficiency improvement. The specific core benefits are as follows: 1. Ensure compliance and meet industry standards and auditing requirements 1. Comply with mandatory standards such as GMP/ISO The pharmaceutical, food, and other industries have clear and mandatory requirements for the operating parameters of clean equipment (such as cleanliness, negative pressure value, and filter integrity) (such as GMP, ISO 14644 series standards). Regular maintenance can ensure that the equipment continuously meets key indicators such as the cleanliness of the working area reaching ISO level 8 or above, the leakage rate of the HEPA filter being ≤0.01%, and the negative pressure being stable at -10Pa to -30Pa, avoiding serious consequences such as substandard production batches and product recalls due to

Daily Maintenance of Negative Pressure Weighing Rooms: Essential Steps for Clean Performance and Safety As a core cleaning equipment in the pharmaceutical, biological, chemical, and other industries, the operational stability of the negative pressure weighing chamber is directly related to the accuracy of material weighing, the health of operators, and the compliance of the production environment. Scientific and standardized daily maintenance can not only extend the service life of equipment, but also avoid production risks caused by problems such as substandard cleanliness and negative pressure failure. The following provides professional maintenance solutions for industry practitioners from three aspects: core maintenance dimensions, cycle norms, and key precautions. 1. Daily Maintenance Tasks: 1.1 Inspect equipment appearance and environment Clean the exterior and surrounding areas of the equipment to ensure there is no dust accumulation and no debris blocking the air inlet/outlet. Reserve at least 30cm of maintenance space around the equipment. Check whether the sealing rubber strip on the equipment door is intact, without deformation, cracking, or signs of aging. After closing, the sealing performance should meet the standard (a paper towel test can be conducted: place a paper towel between the door gaps, and there should be no sliding or falling).

Standard Procedure and Operating Specifications for HEPA/ULPA Filter Replacement HEPA/ULPA filters, as the core purification components of laminar flow hoods, their replacement quality directly affects the cleaning effect and the stability of equipment operation. They must strictly follow the full-process norms of “preparation – disassembly – installation – verification”, especially suitable for industries with strict cleanliness requirements, such as pharmaceuticals and electronics. The specific operation steps and precautions are as follows: I. Preparations Before Replacement (1) Confirmation of preconditions Replacement timing judgment: When the pressure difference of the filter screen reaches twice the initial pressure difference (generally, the initial pressure difference of HEPA filters is about 200-300Pa, and that of ULPA is about 300-400Pa), or when the cleanliness test does not meet the standards (such as excessive particle count in A-level areas), or when the filter screen is damaged or has an odor, it needs to be replaced immediately. The recommended regular replacement cycle is 1 to 2 years (specifically, depending on the usage environment and the equipment manual). Compliance and safety preparations: Replacement operations should be carried out during production breaks and reported to the production and quality departments in advance. Before entering the clean area, operators must wear

HEPA/ULPA filter replacement criteria and practical operation methods The replacement of HEPA/ULPA filters should be based on a comprehensive judgment of scientific testing data and actual operating conditions to avoid cost waste caused by premature replacement or failure of cleanliness due to delayed replacement. The following are the core judgment dimensions, practical operation methods, and precautions, which are applicable to clean scenarios such as pharmaceuticals, electronics, and laboratories: I. Core Judgment Dimension (Priority Ranking) (1) Common determination of pressure differences (the most direct basis Judgment criterion: When the pressure difference before and after the filter screen reaches 1.8 to 2.0 times the initial pressure difference, it needs to be replaced immediately. If the pressure difference suddenly drops (more than 50% lower than the initial value), it may be that the filter screen is damaged or the installation seal has failed. An emergency inspection and replacement are also required. Reference range: The initial pressure difference of HEPA filters is usually 200-300Pa (@rated air volume), and that of ULPA filters is 300-400Pa. For specific details, please refer to the equipment manual or the factory inspection report of the filter. Practical operation method Record the data of the differential pressure gauge every day

Si está interesado en nuestros productos y desea conocer más detalles, por favor deje un mensaje aquí, le responderemos tan pronto como podamos.