La ducha de aire con puerta de persiana rápida es un dispositivo clave en talleres limpios, canales logísticos y otros escenarios, que tiene funciones tanto de aislamiento rápido como de eliminación de polvo para las mercancías. Su mantenimiento diario afecta directamente al efecto de limpieza, la vida útil del equipo y la seguridad operativa. El mantenimiento debe realizarse en torno a los cuatro módulos principales: "Sistema de puerta enrollable", "Sistema de eliminación de polvo por ducha de aire", "Sistema de control eléctrico" y "Componentes estructurales y de seguridad". Las precauciones específicas son las siguientes: I. Mantenimiento del sistema de puerta enrollable: Garantizar la apertura y el cierre suaves, así como el rendimiento de estanqueidad Las puertas enrollables son los "componentes del canal central" del equipo. Debe prestarse especial atención a la transmisión mecánica y al estado de la tela de la cortina para evitar problemas como atascos y fugas de aire. Limpie la tela de la cortina con regularidad para evitar la acumulación de manchas Cada semana, limpie la superficie de la tela de la cortina con un limpiador neutro (como un líquido lavavajillas diluido) y un paño suave para eliminar el polvo, las manchas de aceite o las sustancias pegajosas que queden de la mercancía (como las marcas adhesivas de la cinta de embalaje). No utilice ácidos fuertes, álcalis fuertes ni herramientas afiladas (como bolas de lana de acero) para la limpieza.

La ducha de aire con puerta de persiana rápida es un dispositivo clave en talleres limpios, canales logísticos y otros escenarios, que tiene funciones tanto de aislamiento rápido como de eliminación de polvo para las mercancías. Su mantenimiento diario afecta directamente al efecto de limpieza, la vida útil del equipo y la seguridad operativa. El mantenimiento debe realizarse en torno a los cuatro módulos principales: "Sistema de puerta enrollable", "Sistema de eliminación de polvo por ducha de aire", "Sistema de control eléctrico" y "Componentes estructurales y de seguridad". Las precauciones específicas son las siguientes: I. Mantenimiento del sistema de puerta enrollable: Garantizar la apertura y el cierre suaves, así como el rendimiento de estanqueidad Las puertas enrollables son los "componentes del canal central" del equipo. Debe prestarse especial atención a la transmisión mecánica y al estado de la tela de la cortina para evitar problemas como atascos y fugas de aire. Limpie la tela de la cortina con regularidad para evitar la acumulación de manchas Cada semana, limpie la superficie de la tela de la cortina con un limpiador neutro (como un líquido lavavajillas diluido) y un paño suave para eliminar el polvo, las manchas de aceite o las sustancias pegajosas que queden de la mercancía (como las marcas adhesivas de la cinta de embalaje). No utilice ácidos fuertes, álcalis fuertes ni herramientas afiladas (como bolas de lana de acero) para la limpieza.

La ducha de aire de carga con puerta de persiana rápida es un dispositivo especializado que combina las características de paso eficiente de la puerta de persiana rápida con la función de eliminación de polvo y purificación de la ducha de aire de carga. Su función principal es aislar rápidamente la circulación de aire entre la zona limpia y la zona no limpia cuando las mercancías entran y salen de la zona limpia, y eliminar el polvo, el pelo y otros contaminantes adheridos a la superficie de las mercancías mediante el flujo de aire a alta presión, reduciendo al mismo tiempo el tiempo de espera del personal y mejorando la eficiencia de la transferencia de mercancías. Sus campos de aplicación están muy concentrados en escenarios con estrictos requisitos de limpieza y frecuente rotación de mercancías. En concreto, puede clasificarse en las siguientes categorías: I. Industria alimentaria y farmacéutica (principales campos de aplicación) Las industrias alimentaria y farmacéutica tienen normas obligatorias para la limpieza del entorno de producción (como microorganismos, polvo y objetos extraños), como GMP de alimentos y GMP de medicamentos. La sala de duchas de material con puerta de cierre rápido puede evitar que las mercancías transporten contaminantes a la zona central, garantizando la seguridad y el cumplimiento de los productos. Campo de procesamiento/envasado de alimentos Escenarios de aplicación: talleres de panadería, líneas de producción de productos lácteos, áreas de procesamiento de carne, talleres de llenado de bebidas, aséptico

En el campo de la fabricación especial, el valor fundamental de los filtros de aire de mangas de fibra de vidrio reside en su capacidad para satisfacer elevados requisitos de limpieza, soportar entornos específicos (como altas temperaturas locales y baja corrosión) y garantizar la precisión del producto y el cumplimiento de las normas de producción mediante la "filtración de eficacia media" o la "preprotección de filtros de alta eficacia". Son especialmente adecuados para escenarios de fabricación sensibles al polvo y las impurezas y que requieren un rendimiento de filtración estable. Los escenarios de aplicación específicos pueden clasificarse a su vez en las cuatro categorías siguientes, que abarcan campos clave como los semiconductores electrónicos, la industria farmacéutica y alimentaria, la industria aeroespacial y los instrumentos ópticos: I. Fabricación de semiconductores y electrónica: Garantizar procesos de fabricación precisos y evitar los residuos inducidos por el polvo La fabricación de semiconductores electrónicos tiene unos requisitos extremadamente altos de limpieza del aire (control del polvo a nivel micrométrico o incluso nanométrico). Los filtros de mangas de fibra de vidrio, con su baja generación de polvo y su precisión de filtración de eficacia media a alta, se han convertido en la unidad central de filtración, lo que afecta directamente al rendimiento de los chips y componentes. Requisitos de los procesos principales de fabricación de chips (fotolitografía/grabado/escena de deposición: Durante el proceso de fotolitografía, si las partículas de polvo de más de 0,5μm se adhieren a la superficie de la oblea del chip, provocarán directamente que el patrón de fotolitografía se desplace y se produzca un cortocircuito. Durante el grabado/deposición (como

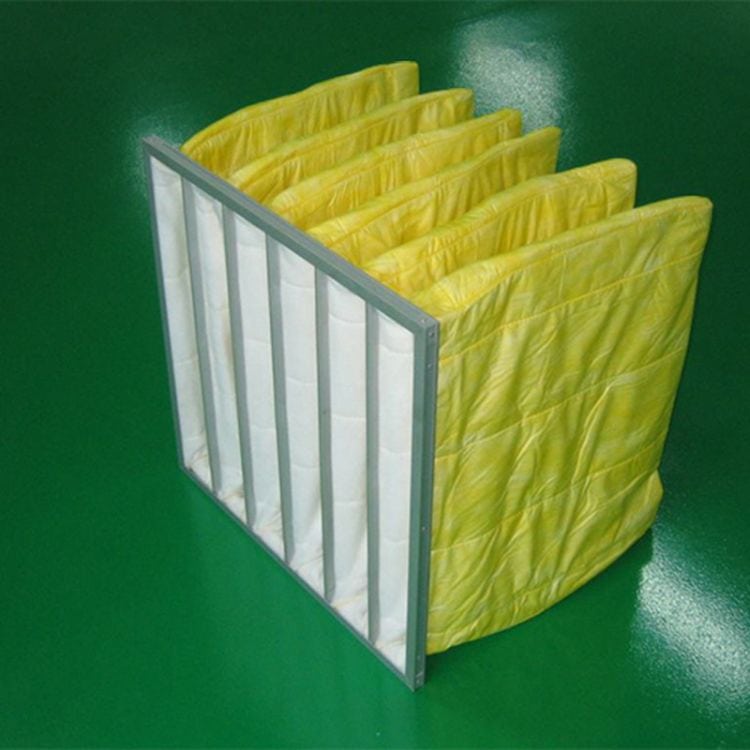

Los filtros de aire de bolsa de fibra de vidrio (también conocidos como filtros de bolsa de fibra de vidrio) tienen como núcleo material filtrante de fibra de vidrio y presentan las ventajas de resistencia a altas temperaturas, resistencia a la corrosión química, alta precisión de filtración (principalmente niveles de eficiencia media y alta) y gran capacidad de retención de polvo. Se utilizan principalmente en escenarios de "filtración de eficacia media" o "preprotección para filtración de eficacia alta" en la purificación del aire. Es especialmente adecuado para entornos con altas temperaturas, gases corrosivos o elevados requisitos de limpieza. Sus principales campos de aplicación pueden clasificarse en tres grandes dimensiones: "producción industrial", "fabricación especial" y "público y civil", como sigue: I. Campo de producción industrial: Soportar entornos difíciles y garantizar el cumplimiento de las normas sobre equipos y emisiones En los escenarios industriales, el valor fundamental de los filtros de mangas de fibra de vidrio reside en lograr una filtración eficaz y la protección de los equipos en entornos de altas temperaturas, corrosivos o con mucho polvo, evitando que el polvo afecte a la producción o supere las normas sobre emisiones. Las aplicaciones típicas incluyen: Industria energética (filtración de gases de combustión a alta temperatura) Centrales térmicas/plantas incineradoras de residuos: Filtración de gases de combustión en la cola de las calderas y después del sistema de desnitrificación (SCR). La fibra de vidrio puede soportar temperaturas de hasta 250-300℃ (con algunos modelos especiales que alcanzan temperaturas incluso superiores), lo que permite interceptar las cenizas volantes y los inquemados.

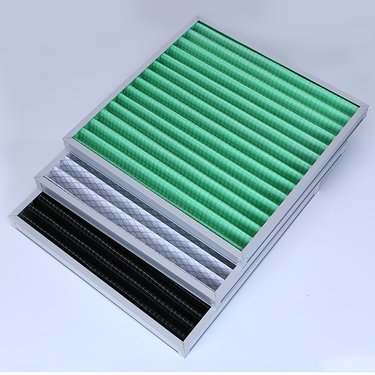

Los filtros de aire de placa plana, con su estructura sencilla, bajo coste y gran adaptabilidad, se utilizan ampliamente en los escenarios de "prefiltración" o "filtración primaria" de la purificación del aire. Algunos modelos de eficacia media y alta también pueden utilizarse para necesidades específicas de purificación de gama media. Los principales campos de aplicación pueden clasificarse en tres grandes categorías: "edificios civiles", "producción industrial" y "escenarios especiales", como sigue: I. Edificios civiles y espacios públicos: Garantizar la calidad del aire interior La demanda principal de estos escenarios es filtrar partículas grandes como polvo en suspensión, pelo y polen en el aire, proteger el sistema de aire acondicionado y ventilación y mejorar el confort interior al mismo tiempo. Los escenarios de aplicación más comunes son: Oficinas y espacios comerciales: Sistemas de aire fresco de aire acondicionado central para edificios de oficinas, edificios comerciales, centros comerciales, supermercados, vestíbulos de hoteles, etc. Como dispositivo de prefiltrado, puede interceptar el polvo, los amentos de álamo y otras sustancias del aire fresco exterior, evitar la acumulación de polvo y la proliferación de bacterias en el interior del aire acondicionado y prolongar la vida útil de los componentes principales, como ventiladores y unidades de serpentín. Instalaciones médicas y educativas: salas de consultas externas de hospitales, pasillos de departamentos de hospitalización, aulas escolares, bibliotecas, etc. Es necesario filtrar el polvo

El ciclo de limpieza y mantenimiento de los filtros de aire planos no es fijo y uniforme. Es necesario juzgarlo exhaustivamente en función de tres factores fundamentales: el tipo de material del filtro, la concentración de polvo en el entorno de uso y el cambio de resistencia real. A continuación se presentan normas específicas y sugerencias de funcionamiento: Para hablar de los ciclos de limpieza, es importante tener en cuenta que esto sólo se aplica a los "materiales filtrantes lavables" que se describen a continuación. Los filtros de placa plana se clasifican en medios "lavables" y "no lavables una sola vez". Para los materiales filtrantes lavables, el ciclo de limpieza debe estar claramente definido. Para los materiales filtrantes de un solo uso (como algunos materiales filtrantes de papel y materiales filtrantes de fibra de vidrio con baja capacidad de retención de polvo), pueden sustituirse directamente cuando se obstruyen sin necesidad de limpieza. 1. Tipos aplicables de medios filtrantes lavables La corriente principal son los medios filtrantes de fibra sintética de poliéster (como el poliéster spunbonded y el poliéster punzonado). Estos medios filtrantes tienen alta fluvencia, son resistentes al agua y álcali débil, y su rendimiento de filtración puede ser restaurado por 70% a 90% después de la limpieza. Por lo general, se pueden lavar de 2 a 3 veces repetidamente. Algunos materiales filtrantes de malla de nailon (utilizados para la filtración gruesa, como la interceptación de grandes partículas de polvo y pelo) también pueden limpiarse.

El ciclo de mantenimiento y conservación de la ventana de transferencia de la ducha de aire debe determinarse exhaustivamente en función de factores como la frecuencia de uso, los escenarios de aplicación (como los requisitos de nivel de limpieza) y el grado de contaminación ambiental. El objetivo principal es garantizar el efecto de purificación de la ducha de aire, el rendimiento del sellado y la estabilidad del equipo, así como evitar la contaminación cruzada en la zona limpia debido a un mantenimiento inadecuado. A continuación se indican las normas industriales para los ciclos de mantenimiento y revisión y sus contenidos específicos, que pueden ajustarse en función de las circunstancias reales I. Mantenimiento diario (diario/después de cada uso) Frecuencia: Una vez al día antes de empezar a trabajar + después de cada uso (si la frecuencia de uso es alta, como en las industrias farmacéutica o de semiconductores) Objetivo principal: Eliminar oportunamente los contaminantes de la superficie para garantizar las funciones básicas normales, adecuado para todos los escenarios de aplicación (como alimentación, electrónica, atención médica). Contenido específico Aspecto y limpieza: Utilice un paño limpio humedecido en detergente neutro (evite los reactivos corrosivos) para limpiar las superficies interior y exterior de la ventana de transferencia y el cristal de la ventana de observación para eliminar el polvo, las manchas o los materiales residuales, y evitar la acumulación de polvo y la proliferación de bacterias. Inspección del rendimiento del sellado: Después de cerrar la puerta de la ventanilla de transferencia, observe si las tiras de goma de sellado entre

La ventana de transferencia de ducha de aire es un dispositivo de purificación que combina las funciones de eliminación de polvo mediante ducha de aire y transferencia de artículos. Su función principal es eliminar las partículas de polvo adheridas a la superficie de los artículos mediante un flujo de aire limpio de alta velocidad cuando se transfieren artículos entre el área limpia y el área no limpia (o áreas de diferentes grados de limpieza), prevenir la contaminación cruzada y, al mismo tiempo, evitar la alteración del equilibrio de la presión del aire en el área limpia durante el proceso de transferencia. Sus campos de aplicación están muy concentrados en industrias con estrictos requisitos de limpieza, esterilidad y control de polvo, y pueden clasificarse específicamente en las siguientes categorías: I. Industria biomédica y de dispositivos médicos El control de microorganismos, polvo y objetos extraños en esta industria está directamente relacionado con la seguridad del producto (como la pureza de los medicamentos y la esterilidad de los instrumentos), y es uno de los escenarios centrales de aplicación de la transferencia de duchas de aire Ventanas En el campo de la producción farmacéutica: Se utiliza para la transferencia de material en talleres de medicamentos de materias primas, talleres de preparación (como inyecciones, formas farmacéuticas sólidas orales) y talleres biofarmacéuticos (como producción de vacunas y anticuerpos). Por ejemplo, antes de transferir materiales auxiliares adquiridos externamente y

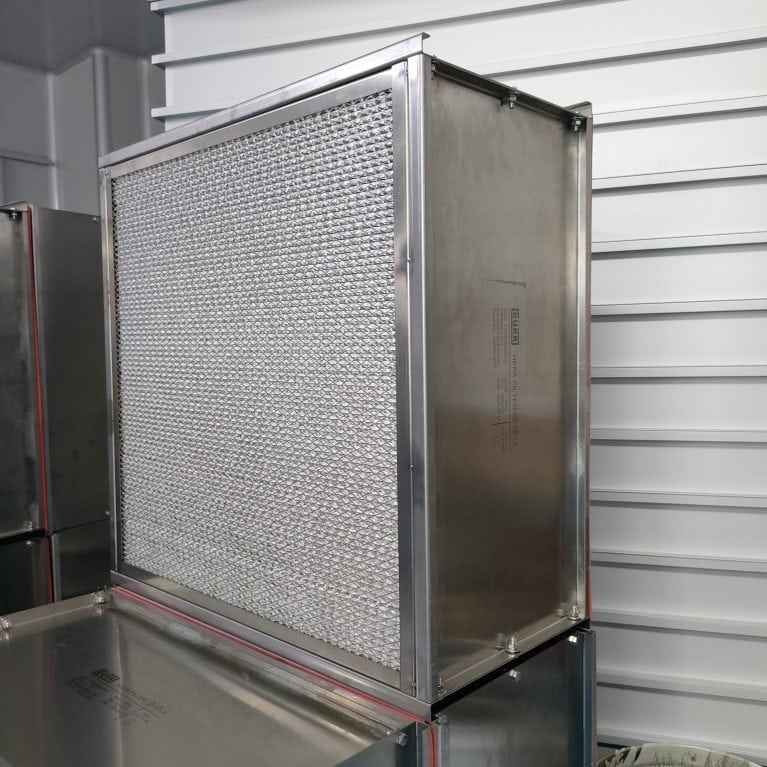

El rendimiento de los filtros de aire resistentes a altas temperaturas con separadores (los indicadores principales incluyen la eficacia de filtración, la resistencia, la capacidad de retención de polvo, la estabilidad térmica y la integridad estructural) está influido por múltiples factores. No sólo está directamente relacionado con el diseño, la selección de materiales y el proceso de fabricación del propio producto, sino que también está estrechamente asociado a las condiciones ambientales y los parámetros de funcionamiento de los escenarios de aplicación reales. A continuación se desglosan los factores clave que influyen desde dos dimensiones principales: "atributos propios del producto" y "condiciones externas de uso" I. Atributos propios del producto: Determinan el "límite superior de rendimiento básico" del filtro Tales factores son los indicadores centrales de diseño y fabricación del filtro antes de que salga de fábrica, determinando directamente su capacidad de filtración y fiabilidad de temperatura en condiciones nominales, y son las "condiciones inherentes" de rendimiento. 1. Selección del material del filtro: El núcleo de la eficacia de filtración y la resistencia a la temperatura El material del filtro es el componente central para que los filtros logren la "purificación del aire". Su material, estructura y tecnología de procesamiento determinan directamente la eficacia de filtración, el límite superior de resistencia a la temperatura y la capacidad de retención de polvo, y son los principales factores que afectan al rendimiento. Material del filtro: Es necesario cumplir simultáneamente el doble requisito de "resistencia a altas temperaturas" y "eficacia de filtración". El

Los filtros de aire con separadores resistentes a altas temperaturas (normalmente con un rango de resistencia a la temperatura de 150℃-300℃, y algunos modelos especiales pueden ser incluso superiores) se utilizan ampliamente en escenarios industriales y especiales con altas temperaturas, alta humedad o flujos de aire caliente debido a su eficacia de filtración estable (en su mayoría de eficacia media a alta, como los niveles F8-H14) y su tolerancia estructural en entornos de altas temperaturas. El núcleo es dar respuesta a la "demanda de purificación del aire en entornos de alta temperatura". A continuación se exponen sus principales campos de aplicación y escenarios específicos, clasificados y ordenados por industrias del siguiente modo: El primer gran campo de aplicación es el de la fabricación industrial. En este contexto, la demanda principal es la filtración de polvo e impurezas en procesos de producción a alta temperatura, para proteger los equipos y mantener la calidad del producto. La fabricación industrial es el principal escenario de aplicación de este tipo de filtro, especialmente en procesos que implican calentamiento, horneado y fundición a alta temperatura. Es necesario filtrar contaminantes como polvo, fibras y virutas de metal en el flujo de aire caliente para evitar daños en los equipos o defectos en los productos. Fabricación de automóviles y piezas Taller de pintura: La filtración del aire de admisión de los hornos de secado a alta temperatura (como el secado después de la electroforesis de la carrocería y el secado de la capa superior, con temperaturas que suelen oscilar entre 120℃ y 220℃).

Los filtros FFU (principalmente los filtros HEPA o ULPA de alta eficacia) son componentes esenciales de la depuración. El momento de su sustitución debe determinarse en función de las condiciones reales de uso. Si la eficacia de filtración disminuye o la resistencia es demasiado grande, afectará directamente al efecto de limpieza y al consumo de energía del equipo. A continuación se presentan los métodos específicos y las bases de juicio: I. Indicadores de Juicio Básicos: Cambio de Resistencia La resistencia del filtro (presión de aire) es la base más intuitiva para el juicio, que se divide en "resistencia inicial" y "resistencia final" : Resistencia inicial: La resistencia al flujo de aire cuando el filtro es nuevo (determinada por el tipo y material del filtro. Generalmente, la resistencia inicial del HEPA es de unos 100-200Pa, y la del ULPA es mayor). Resistencia final: La resistencia del filtro cuando alcanza el umbral de sustitución diseñado, normalmente fijado entre 1,5 y 2 veces la resistencia inicial (por ejemplo, si la resistencia inicial es de 150Pa, la sustitución es necesaria cuando la resistencia final alcanza entre 225 y 300Pa). Método de funcionamiento Controle regularmente la diferencia de presión antes y después del filtro a través del manómetro diferencial incorporado de la FFU (o de un manómetro diferencial externo). Cuando la lectura alcance

Si está interesado en nuestros productos y desea conocer más detalles, por favor deje un mensaje aquí, le responderemos tan pronto como podamos.