In addition to daily maintenance, when the automatic lifting transfer window is used in specific scenarios, during special usage stages, or in response to emergencies, targeted special maintenance measures also need to be taken to adapt to complex environments, extend the service life of the equipment, and ensure its core functions. The following are the key special maintenance measures: I. Specialized maintenance in Extreme Environments High humidity/corrosive environments (such as laboratories, pharmaceutical workshops) Strengthen anti-corrosion treatment: Conduct anti-corrosion inspections on metal parts (such as lifting tracks and motor housings) every quarter. If the surface coating peels off, apply food-grade anti-corrosion coatings (such as Teflon coatings) promptly to prevent rust. Moisture-proofing of electrical components: Install moisture-proof desiccants in the control box (replace them monthly), and regularly test the insulation resistance of the circuit with an insulation meter (≥1MΩ) to prevent short circuits caused by moisture. Seal strengthening: Switch to acid and alkali-resistant fluororubber sealing strips instead of ordinary silicone strips. Check the aging condition every 2-3 months and replace them in advance to maintain the seal. High-frequency usage scenarios (such as hospital operating rooms, electronic clean workshops) Shorten the maintenance cycle: Reduce the filter replacement cycle from 3 to 6 months

L'entretien quotidien des fenêtres de transfert de levage automatique nécessite non seulement de suivre les procédures standard, mais aussi de prêter attention à certains détails clés afin d'éviter d'endommager l'équipement ou d'affecter l'environnement propre en raison d'un fonctionnement inadéquat. Voici les principaux points à prendre en compte lors de l'entretien quotidien : Il est strictement interdit d'essuyer la surface de l'équipement, des bandes d'étanchéité ou des rails de levage avec des solutions corrosives telles que de l'alcool (concentration > 75%), des acides forts ou des alcalis forts. Dans le cas contraire, cela entraînerait le vieillissement des pièces en plastique/métal, la fissuration des bandes d'étanchéité et la détérioration des performances d'étanchéité et de l'apparence de l'équipement. Lors du nettoyage du filtre, ne le rincez pas ou ne le trempez pas dans l'eau afin d'éviter que le matériau filtrant ne devienne inefficace. Seul de l'air comprimé peut être utilisé pour souffler la poussière de surface (pour les filtres à faible efficacité), ou le filtre peut être remplacé directement. Empêchez l'humidité de pénétrer dans les composants clés. Lors du nettoyage, évitez que de l'eau ne pénètre dans les boîtiers de commande électrique, les moteurs, les capteurs et les autres composants électriques afin d'éviter les courts-circuits ou les fuites. En cas de projection accidentelle d'eau, il convient de couper immédiatement l'alimentation électrique et de sécher la zone concernée. Ce n'est qu'après s'être assuré que l'appareil est complètement

La fenêtre de transfert de levage automatique est un dispositif crucial utilisé pour le transfert d'articles dans les salles blanches, les laboratoires et d'autres environnements similaires. Son entretien quotidien est essentiel pour assurer le fonctionnement normal de l'équipement et maintenir un environnement propre. Voici les points clés spécifiques de l'entretien quotidien I. Nettoyage et entretien Nettoyage des surfaces Essuyez quotidiennement les surfaces intérieures et extérieures de la fenêtre de transfert, des cadres de porte et des bandes d'étanchéité à l'aide d'un nettoyant neutre (tel que de l'eau savonneuse) afin d'éliminer la poussière et les taches. Évitez d'utiliser des nettoyants corrosifs (tels que des solutions trop concentrées en alcool) pour ne pas endommager la surface de l'équipement ou les matériaux d'étanchéité. Après le nettoyage, séchez l'appareil avec un chiffon propre et sec pour vous assurer qu'il ne reste pas d'eau stagnante, en particulier dans les coins et les crevasses. Entretien du filtre Vérifiez l'aspect du filtre à haute efficacité chaque semaine. S'il présente des dommages, une accumulation excessive de poussière ou une odeur désagréable, il doit être remplacé à temps. Selon la fréquence d'utilisation (généralement tous les 3 à 6 mois), la résistance du filtre doit être testée. Lorsque la résistance dépasse 1,5 fois la valeur initiale, le filtre doit être remplacé pour garantir sa propreté. Nettoyage du

Le modèle de flux d'air de l'établi à flux vertical est essentiel à l'obtention d'un environnement local propre. Grâce au flux d'air vertical directionnel, stable et filtré, une "barrière propre" est formée, qui peut non seulement empêcher la contamination externe de pénétrer dans la zone d'opération, mais aussi éliminer rapidement les contaminants générés pendant l'opération. La configuration du flux d'air peut être analysée en détail sous trois aspects : la "trajectoire du flux d'air", les "caractéristiques du flux d'air" et la "fonction principale". I. Trajectoire du flux d'air : Circulation unidirectionnelle de haut en bas Le flux d'air de l'établi à flux vertical suit une trajectoire en boucle fermée "air d'admission → filtration → air d'alimentation vertical → air de retour/évacuation", et le processus spécifique est le suivant : Introduction de l'air L'air extérieur (ou une partie de l'air circulant à l'intérieur) pénètre dans l'équipement par le filtre primaire situé à l'arrière ou en haut de l'établi, en éliminant d'abord les grosses particules de poussière (≥5μm) de l'air pour protéger le filtre à haute efficacité situé en aval. Filtration à haute efficacité L'air qui a passé le filtre primaire est envoyé par le ventilateur dans le caisson de pression statique situé en haut (l'espace interne est conçu comme une zone de pression uniforme), puis subit une filtration en profondeur à travers le filtre à haute efficacité (HEPA ou ULPA) situé en dessous de la pression statique

Les postes de travail à flux vertical sont largement utilisés dans les domaines où les exigences en matière de propreté environnementale, de stérilité ou de précision sont strictes, en raison de leurs caractéristiques, telles qu'une propreté locale élevée, une orientation stable du flux d'air et une grande sécurité opérationnelle. Sa fonction principale est de former une "barrière d'isolation contre la pollution" grâce à un flux d'air pur unidirectionnel vertical, qui non seulement protège l'objet de l'opération de la contamination externe, mais réduit également l'impact des polluants générés pendant l'opération sur l'opérateur ou l'environnement. Les domaines d'application spécifiques et les descriptions de scénarios sont décrits ci-dessous : I. Domaine biomédical et sciences de la vie Il s'agit du domaine d'application le plus important des postes de travail à flux vertical, principalement utilisé pour les opérations aseptiques et la protection de la biosécurité afin d'éviter la contamination microbienne des échantillons expérimentaux ou des opérateurs. Culture cellulaire et tissulaire Lors de l'inoculation, du passage et de la culture de cellules animales et de tissus végétaux (tels que les semis de culture tissulaire), il est nécessaire d'éviter strictement la contamination par des bactéries, des champignons et d'autres micro-organismes. Le flux d'air stérile de l'établi à flux vertical peut créer un environnement propre de classe 100 (≥0,5μm particules ≤100 par pied cube), garantissant la pureté de la culture. L'exploitation d'échantillons sensibles tels que les cellules souches et les cellules génétiquement modifiées présente des exigences extrêmement élevées en matière de propreté de l'environnement.

Pour déterminer si un filtre combiné à cadre plié doit être remplacé, il convient de procéder à une évaluation complète sur la base de multiples facteurs tels que l'atténuation de ses performances de filtration, les changements de résistance, les conditions d'apparence et l'environnement d'utilisation, afin d'éviter un remplacement prématuré entraînant des déchets, ou un remplacement tardif affectant le fonctionnement du système. Les méthodes d'évaluation et les indicateurs spécifiques sont décrits ci-dessous : I. Indice de jugement de base : La résistance (différence de pression) atteint la limite supérieure La résistance à l'air (différence de pression) du filtre est l'indicateur le plus direct pour déterminer s'il est colmaté et c'est aussi la base la plus couramment utilisée pour le remplacement dans l'industrie. Principe : la résistance d'un nouveau filtre est relativement faible (appelée "résistance initiale"). Au fur et à mesure que la poussière filtrée s'accumule, les pores du matériau filtrant sont obstrués et la résistance au passage de l'air augmente progressivement (appelée "résistance finale"). Lorsque la résistance atteint la "résistance finale" spécifiée par le fabricant, cela indique que le matériau filtrant est saturé et doit être remplacé. Méthode d'utilisation Installer des manomètres différentiels (tels que des manomètres différentiels à tube en U ou des transmetteurs électroniques de pression différentielle) avant et après le filtre pour surveiller les changements de résistance en temps réel. Noter la valeur "initiale" de la résistance.

Le filtre combiné à cadre plié, avec sa grande surface de filtration, sa faible résistance à l'air, sa grande capacité de rétention des poussières et son coût modéré, est principalement utilisé comme "barrière de filtration primaire ou intermédiaire" du système de purification de l'air. Il est largement utilisé dans les scénarios qui nécessitent un prétraitement de l'air, la protection des équipements en aval ou le maintien d'un environnement propre de base. Voici une classification des scénarios typiques applicables et des explications spécifiques : I. Filtration primaire des systèmes de climatisation et de ventilation Il s'agit du domaine d'application le plus important du filtre combiné à cadre plié, principalement utilisé pour éliminer les grosses particules d'impuretés dans l'air, réduire la charge des équipements de filtration ultérieurs et prolonger la durée de vie du système. Climatisation centrale commerciale : Pour les systèmes d'air frais des grands bâtiments tels que les immeubles de bureaux, les centres commerciaux et les hôtels, il est nécessaire de filtrer d'abord les particules de ≥5μm telles que la poussière, le pollen et les cheveux dans l'air extérieur afin d'éviter que ces impuretés ne pénètrent dans les conduits d'air et ne s'accumulent ou ne polluent l'environnement intérieur. Le grand volume d'air de la structure à cadre plié peut répondre à la demande de volume d'air élevé du système de climatisation (généralement jusqu'à 1000-5000m³/h), et...

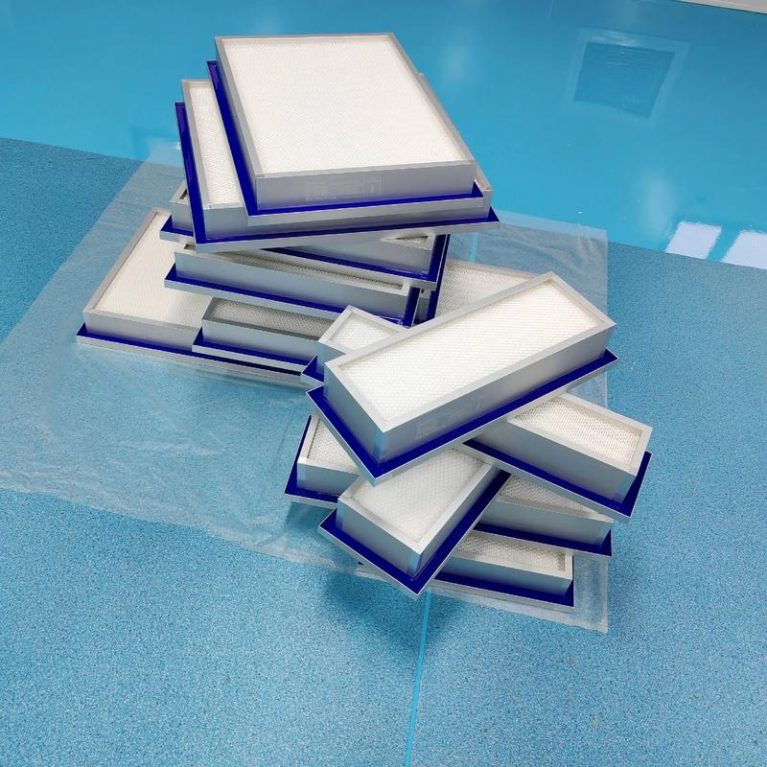

En raison des différences entre les types de matériaux filtrants, les conceptions structurelles, les matériaux d'étanchéité, etc., la durée de vie des différents types de filtres à air à auge liquide (qui se réfère principalement au cycle de remplacement des matériaux filtrants et à la durée de vie du système d'étanchéité) varie de manière significative. On trouvera ci-après une analyse des différences de durée de vie en fonction des méthodes de classification courantes : I. Classification par degré d'efficacité de filtration (impact principal sur la durée de vie du matériau filtrant) Les filtres à auge liquide correspondent généralement à des degrés de haute efficacité (HEPA) et d'ultra-haute efficacité (ULPA). Plus l'efficacité est élevée, plus la taille des pores du matériau filtrant est petite, et plus la différence de capacité de rétention des poussières et de durée de vie est évidente. Qualité H13-H14 (haute efficacité) Les matériaux filtrants sont principalement du papier filtre en fibre de verre superfine, avec une efficacité de filtration de ≥99,97% (H13) ou ≥99,995% (H14) pour des particules de 0,3μm. La capacité de rétention de la poussière est modérée (environ 150-250g/m²). Dans les environnements propres conventionnels (tels que les ateliers de classe ISO 5), le cycle de remplacement du matériau filtrant est d'environ 6 à 18 mois. Si la préfiltration est complète (prétraitement primaire et à efficacité moyenne), il peut être prolongé jusqu'à deux ans. La durée de vie du mastic d'étanchéité n'est pas affectée par l'efficacité, et les matériaux de haute qualité peuvent encore durer plus de 10 ans. U15-U17

La durée de vie des filtres à air à auge liquide est influencée par de multiples facteurs. En règle générale, il est nécessaire de procéder à une évaluation globale en combinant la durée de vie du média filtrant et du système d'étanchéité. La durée de vie globale est relativement large, comme suit : I. Principaux facteurs d'influence Durée de vie du média filtrant Les médias filtrants (tels que le papier filtre en fibre de verre superfine, les matériaux revêtus de PTFE) constituent le cœur de l'interception des polluants et leur durée de vie dépend principalement des facteurs suivants : la concentration de poussière dans l'environnement : S'il y a beaucoup de poussière et de particules dans l'environnement d'utilisation (par exemple, dans un atelier proche d'une source de pollution), le matériau filtrant se colmatera plus rapidement et sa durée de vie sera réduite. À l'inverse, les environnements présentant des niveaux de propreté plus élevés (tels que les salles blanches électroniques) peuvent prolonger la durée de vie du filtre. Volume et vitesse de l'air : Une vitesse d'air trop élevée accélère l'usure et le colmatage des matériaux filtrants. Il est généralement recommandé d'utiliser le volume d'air prévu. Les performances du matériau filtrant lui-même : Les matériaux filtrants de haute qualité (tels que les matériaux composites anti-vieillissement et anti-fracture) peuvent supporter une plus grande capacité de rétention de la poussière et ont une durée de vie plus longue. La durée de vie du système d'étanchéité Le mastic d'étanchéité de

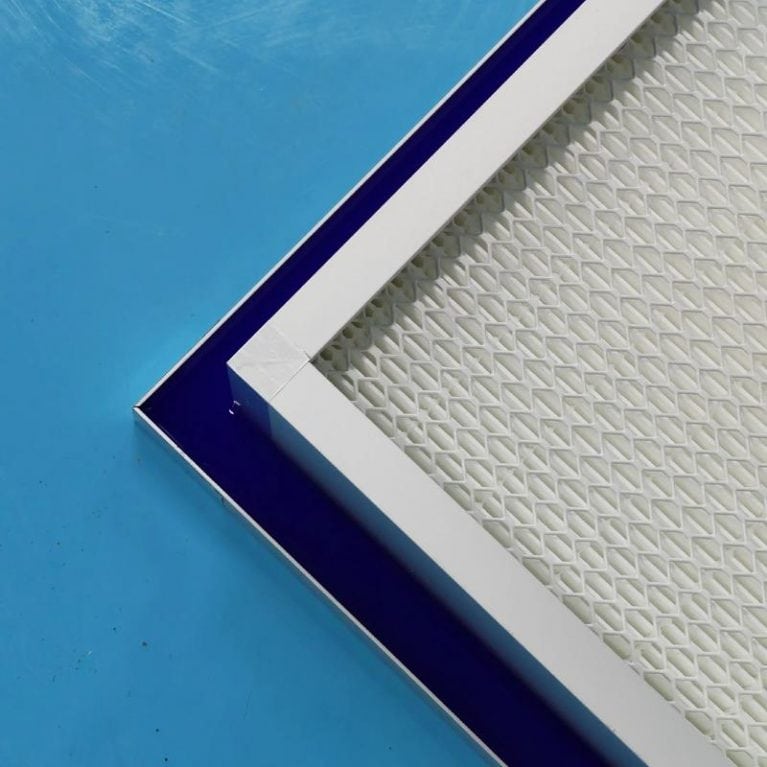

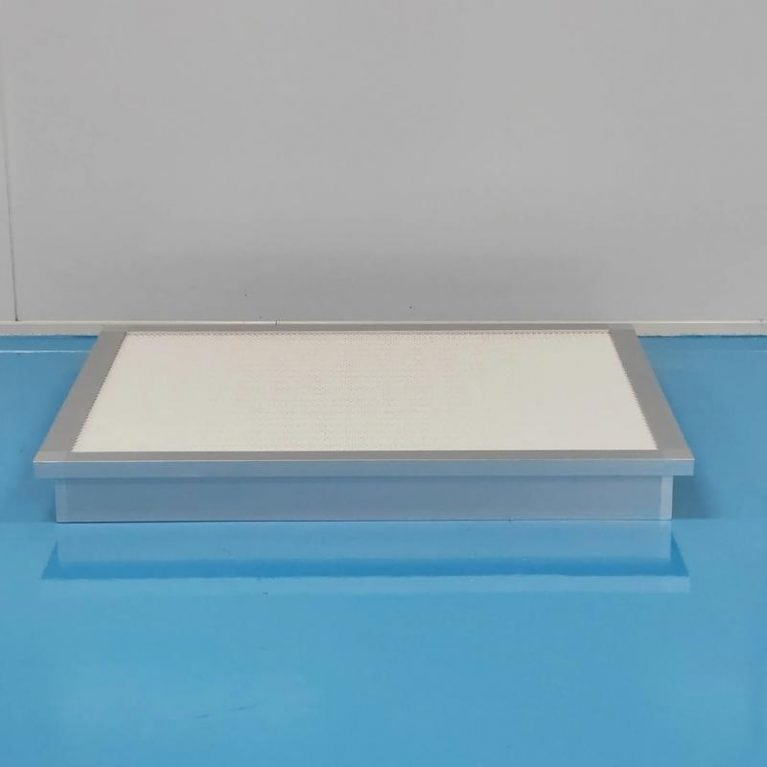

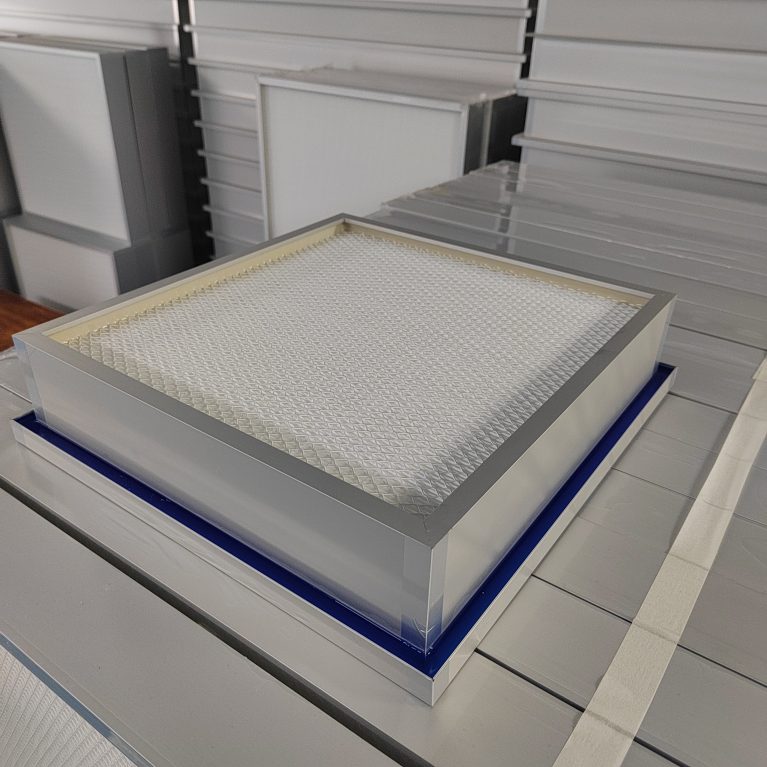

Grâce à leur conception structurelle unique et aux propriétés des matériaux, les filtres à air à auge liquide présentent des avantages significatifs dans le domaine de la purification de l'air, et conviennent particulièrement aux scénarios présentant des exigences extrêmement élevées en matière de propreté et de performance d'étanchéité. Ses principaux avantages sont les suivants : Il présente des performances d'étanchéité extrêmement élevées et un taux de fuite extrêmement faible. Un joint flexible est formé entre son cadre et le cadre d'installation grâce à un produit d'étanchéité liquide (gel de silicone, colle de polyuréthane, etc.) : lorsque le filtre est encastré dans le cadre, le produit d'étanchéité remplit hermétiquement tous les espaces après avoir été pressé. Même si l'équipement vibre légèrement ou si le cadre se déforme légèrement en raison de changements de température, il peut toujours maintenir un ajustement sans fente. Par rapport aux joints de compression mécaniques traditionnels (qui reposent sur une fixation dure, comme des boulons et des clips, et sont susceptibles de présenter des microfissures dues à des contraintes inégales), le taux de fuite des joints à gouttière peut être réduit à moins de 0,001%, ce qui élimine presque totalement le risque de "fuite latérale" et garantit que 100% de l'air entrant dans l'espace propre sont filtrés. 2. Efficacité de filtration élevée, adaptée aux scénarios ultra-propres Les médias filtrants adoptent principalement des filtres ultra-fins.

Les filtres à air pour liquides, avec leurs performances d'étanchéité et leur efficacité de filtration élevées (l'efficacité de filtration pour les particules de 0,1-0,3μm peut atteindre plus de 99,9995%), sont principalement appliqués dans des scénarios avec des exigences extrêmement élevées en matière de propreté de l'air, particulièrement adaptés aux environnements où la poussière, les micro-organismes et les particules nocives doivent être strictement contrôlés. Les scénarios d'application typiques sont les suivants 1. Salles blanches et industries de fabrication de précision Industrie électronique Dans les ateliers de production de puces à semi-conducteurs, de circuits intégrés et de composants microélectroniques (tels que les processus de photolithographie et d'emballage), la concentration de particules de poussière dans l'air (en particulier celles dont la taille est inférieure à 0,1μm) doit être extrêmement faible, faute de quoi elle peut entraîner des courts-circuits dans les puces et une diminution du rendement. En tant que dispositif de filtration terminal, le filtre à réservoir de liquide peut garantir que la salle blanche répond aux normes de classe 1 (ISO classe 1) ou à des normes plus élevées. Optique et fabrication d'instruments de précision Dans l'environnement de production des lentilles optiques, des équipements laser et des capteurs de précision, il est nécessaire d'empêcher les particules d'adhérer à la surface du produit et d'affecter la précision. Les filtres à auge à liquide peuvent éliminer efficacement les poussières fines présentes dans l'air et garantir les performances du produit. 2. Domaines biomédical et médical Industrie pharmaceutique Ateliers de production (zones propres GMP)

La classification des bancs de lavage est principalement basée sur la direction du flux d'air et les scénarios d'application. La direction du flux d'air est la base de classification la plus importante, car elle détermine directement les caractéristiques fonctionnelles et le champ d'application de l'équipement. Les classifications spécifiques sont les suivantes : I. Classification selon la direction du flux d'air (principale méthode de classification) Banc de lavage à flux horizontal Caractéristiques du flux d'air : L'air propre est soufflé par le filtre à haute efficacité situé à l'arrière (ou sur le côté) de l'établi, circule horizontalement à travers la zone de travail et est finalement évacué par l'avant ou l'autre côté. Avantages principaux : Le flux d'air couvre directement la zone d'opération, assurant une meilleure propreté et une meilleure protection des échantillons. En outre, la trajectoire du flux d'air est courte, ce qui se traduit par une consommation d'énergie relativement faible. Limites : Le flux d'air peut souffler directement vers l'opérateur. En cas de manipulation de substances volatiles, toxiques ou pathogènes, le personnel peut facilement être exposé et la sécurité est relativement faible. Scénarios applicables : Il convient aux opérations de nettoyage à faible risque et non pathogènes, telles que l'assemblage de composants électroniques, la maintenance d'instruments de précision et l'inoculation de micro-organismes courants (bactéries non pathogènes), etc. 2. Banc de nettoyage à flux vertical Caractéristiques du flux d'air : L'air propre est soufflé verticalement vers le bas à partir du filtre à haute efficacité situé en haut.

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.