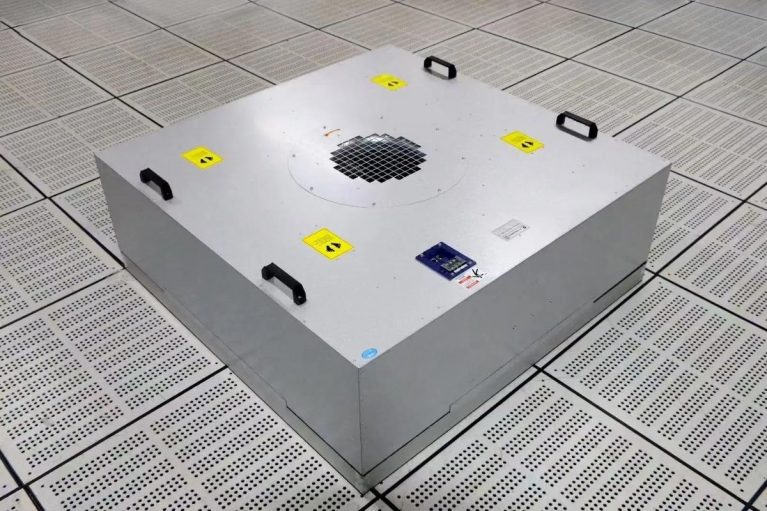

La durée de vie d'une FFU n'est pas une valeur fixe et est influencée par de multiples facteurs. En général, la durée de vie raisonnable de l'ensemble de l'équipement est d'environ 5 à 10 ans. Cependant, la durée de vie des principaux composants varie, et un entretien ou un remplacement régulier est nécessaire pour garantir le fonctionnement continu et efficace de l'équipement. Voici les facteurs d'influence spécifiques et les caractéristiques de durée de vie de chaque composant : 1. Différences de durée de vie des composants principaux Ventilateur : en tant que source d'énergie du FFU, sa durée de vie dépend principalement de la qualité du moteur et de la fréquence d'utilisation. Les moteurs de haute qualité (tels que les moteurs importés ou les moteurs à courant continu de haute précision) peuvent avoir une durée de vie de 5 à 8 ans en fonctionnement normal (8 à 12 heures par jour) et dans des conditions de charge stables. S'il fonctionne à pleine charge pendant une longue période (24 heures sans interruption) ou si la tension est instable, sa durée de vie peut être ramenée à 3 ou 5 ans. Filtres (HEPA/ULPA) : Ce sont des consommables dont la durée de vie est beaucoup plus courte que celle de l'ensemble de l'équipement. Dans les environnements où le niveau de propreté est élevé (comme les salles blanches de classe 10 000 ou plus), les filtres doivent généralement être remplacés tous les 6 à 12 mois.

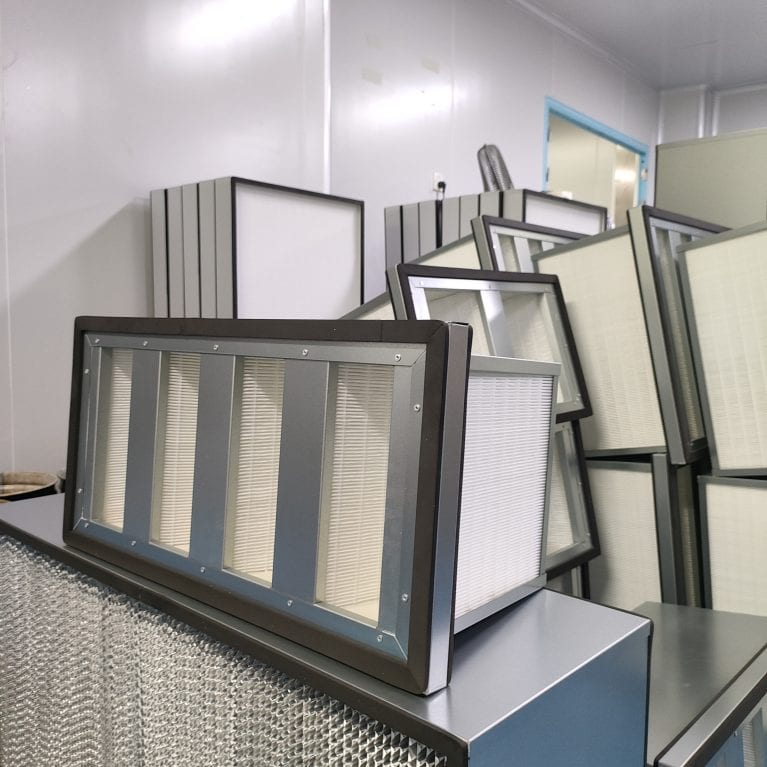

La maintenance et l'entretien des filtres à caisson sont essentiels pour garantir leur efficacité de filtration et prolonger leur durée de vie. Des mesures ciblées doivent être prises en fonction des différentes caractéristiques des types d'air et de liquide. Les méthodes de maintenance et d'entretien suivantes sont détaillées I. Maintenance et entretien des filtres à caisson d'air 1. Inspection et nettoyage réguliers Filtre à caisson à efficacité primaire/moyenne Vérifier tous les 1 à 3 mois l'accumulation de poussière à la surface du matériau filtrant. Si la surface du matériau filtrant devient manifestement noire, si elle accumule trop de poussière ou si la pression d'air du système de ventilation augmente de manière significative, il est nécessaire de le nettoyer ou de le remplacer à temps. De l'air comprimé peut être utilisé pour la purge inverse (avec une pression contrôlée à 0,2-0,3MPa pour éviter d'endommager le matériau filtrant), ou il peut être rincé avec de l'eau propre (uniquement applicable aux matériaux filtrants lavables, sécher après le rinçage avant l'installation, et éviter la lumière directe du soleil). Remarque : le filtre primaire peut généralement être nettoyé 2 ou 3 fois, tandis qu'il est recommandé de remplacer le filtre à efficacité moyenne directement après l'avoir nettoyé 1 ou 2 fois, afin d'éviter que le matériau filtrant ne se colmate et n'affecte l'effet de filtration. Filtre de type boîte à haute efficacité Contrôler tous les 3 ans

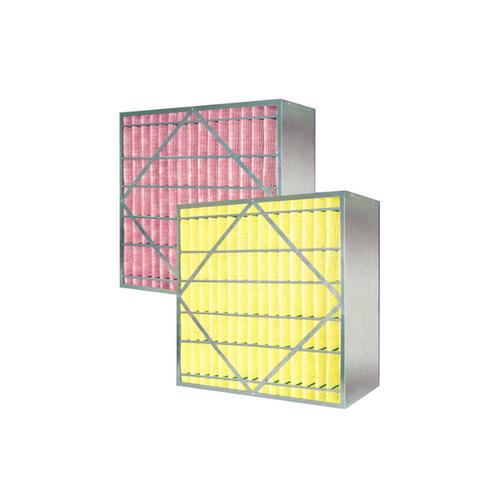

Les filtres en caisson, avec leurs divers types et leurs capacités de filtration flexibles, ont un large éventail d'applications, couvrant deux domaines principaux : la purification de l'air et la filtration des liquides. Plus précisément, ces applications sont les suivantes : I. Scénarios d'application des filtres à caisson d'air Les filtres à caisson d'air sont principalement utilisés pour éliminer la poussière, les particules, les micro-organismes (minuscules organismes vivants tels que les bactéries) et d'autres impuretés de l'air. En fonction de l'efficacité avec laquelle ils filtrent les particules (l'efficacité de filtration correspond au pourcentage de particules éliminées de l'air par le filtre), les scénarios d'application sont différents : Filtre à caisson à efficacité primaire Il convient à la filtration primaire dans les systèmes de ventilation. Cela inclut le prétraitement de l'air frais dans les systèmes de climatisation centrale, que l'on trouve dans les grands centres commerciaux, les immeubles de bureaux, les stades et autres lieux publics. Il peut filtrer les grosses particules de poussière (supérieures à 5μm, où μm signifie micromètre, ou un millionième de mètre) présentes dans l'air et protéger les filtres à moyenne et haute efficacité suivants. Les systèmes de ventilation utilisés dans les sites agricoles et d'élevage réduisent la poussière, les poils et d'autres substances dans l'air et améliorent l'environnement d'élevage. En tant que dispositif de préfiltration pour la ventilation des installations industrielles, telles que les ateliers de transformation mécanique et les entrepôts de stockage, il réduit la quantité de poussières et de poils dans l'air et améliore l'environnement de l'élevage.

Lors du remplacement du matériau filtrant du filtre combiné à cadre en aluminium, il convient de prêter attention à la normalisation du fonctionnement, à la sécurité et à la garantie de l'effet de filtration. Les précautions suivantes sont détaillées : I. Préparatifs avant le remplacement Arrêt du système et protection de la sécurité Tout d'abord, arrêtez le système de ventilation et de climatisation à l'endroit où se trouve le filtre. Assurez-vous que la machine est arrêtée avant de la faire fonctionner afin d'éviter que la poussière ne se répande en raison du flux d'air ou qu'elle ne provoque un contact accidentel avec le personnel. Si l'environnement de filtration contient des gaz ou des poussières nocifs (comme dans les ateliers chimiques), il convient de porter des masques et des gants de protection. Si nécessaire, des vêtements de protection doivent être portés pour éviter que les polluants n'entrent en contact avec la peau ou ne soient inhalés par le corps. Préparation des outils et des nouveaux matériaux filtrants Préparez les outils de démontage appropriés (tournevis, clés, tournevis à pression, etc.) et vérifiez à l'avance si les outils sont en bon état afin d'éviter d'endommager le cadre en aluminium pendant l'opération. Confirmer que les spécifications (taille, degré de filtration, matériau) du nouveau matériau filtrant sont compatibles avec celles du matériau filtrant d'origine et répondent aux exigences de conception du système (telles que la compatibilité du volume d'air) afin d'éviter une diminution de l'efficacité de la filtration.

Pour déterminer si le matériau filtrant d'un filtre combiné à cadre en aluminium doit être remplacé, il convient de procéder à une évaluation globale sur la base de plusieurs indicateurs tels que l'effet de filtration, le changement de résistance et l'état de l'apparence. Les méthodes spécifiques sont les suivantes : I. Jugement par le contrôle de la résistance (la méthode la plus scientifique) Contrôler les changements de la différence de pression Installer des jauges de pression différentielle avant et après le filtre pour enregistrer la résistance initiale (la résistance après l'installation du nouveau matériau filtrant). Lorsque la résistance de fonctionnement atteint 2 à 3 fois la résistance initiale, cela indique que le matériau filtrant est fortement encrassé et que l'efficacité de la filtration a chuté de manière significative. Il doit être remplacé immédiatement. Par exemple, la résistance initiale d'un nouveau matériau filtrant est de 50 Pa. Lorsque la résistance passe à 100-150 Pa, le seuil de remplacement est atteint. Fluctuation anormale de la résistance Si la résistance chute soudainement de manière significative (bien en dessous de la résistance initiale), il se peut que le matériau filtrant soit endommagé (trous ou déchirures), ce qui permet à l'air non filtré de pénétrer directement. Une inspection d'urgence et le remplacement du matériau filtrant sont nécessaires. Ii. Évaluation de l'apparence (méthode d'observation intuitive) Degré d'empoussièrement sur la surface du filtre

Le cycle d'entretien complet du filtre combiné à cadre en aluminium n'est pas une valeur fixe. Il doit être évalué en fonction de l'environnement d'utilisation, de la charge de filtration et du type de matériau filtrant. Les normes de référence suivantes sont spécifiques : I. Cycle d'entretien complet de base (environnement normal) Dans les environnements à faible concentration de poussière, tels que les bureaux ordinaires et les bâtiments commerciaux, il est recommandé d'effectuer un entretien complet tous les trois mois. Le contenu comprend : l'inspection de l'intégrité de la structure du cadre en aluminium (déformation, rouille, conditions d'étanchéité), l'évaluation de la propreté du matériau filtrant, l'analyse comparative des données de différence de pression, et la revérification des performances d'étanchéité de l'installation, etc. Ii. Ajustement périodique dans des circonstances particulières Environnement très pollué Pour les lieux à forte concentration de poussières/fibres tels que les ateliers industriels, les chantiers de construction et les usines textiles, il est recommandé de raccourcir la durée de l'entretien complet à une fois tous les 1 à 2 mois. En effet, le matériau filtrant est susceptible de se colmater rapidement et le cadre en aluminium peut également s'user plus rapidement en raison de l'érosion des contaminants. Des inspections plus fréquentes sont nécessaires pour éviter une défaillance du filtre. Environnement humide/corrosif Par exemple, dans les ateliers de transformation des aliments, les ateliers chimiques, etc.

Ces filtres sont des équipements clés dans les systèmes de purification de l'air. Leur entretien quotidien a une incidence directe sur l'efficacité de la filtration et sur sa durée de vie. Voici les points d'entretien détaillés : Un nettoyage régulier est essentiel. Dépoussiérer la surface du filtre chaque semaine. Utilisez de l'air comprimé sec pour souffler de l'aval vers l'amont. Maintenez la pression à 0,2-0,3MPa pour éviter les dommages causés par une pression excessive. Pour les taches d'huile ou la saleté sur le cadre en aluminium, essuyez avec un nettoyant neutre. Séchez ensuite avec un chiffon propre pour éviter que des résidus corrosifs ne réduisent la durée de vie du cadre en aluminium. Pour des raisons de sécurité, arrêtez toujours le système de ventilation avant de procéder au nettoyage. Ne négligez pas l'inspection détaillée. Tous les mois, vérifiez l'étanchéité du filtre. Vérifiez qu'il n'y a pas de fissures ou de délamination aux points de liaison entre le cadre en aluminium et le matériau filtrant. Vérifiez également que la bande d'étanchéité du cadre est intacte. Si vous constatez des dommages, des trous ou une accumulation évidente de poussière sur le matériau filtrant, intervenez rapidement. Vérifiez que le cadre en aluminium n'est pas déformé ou rouillé, en particulier dans les environnements humides. Poncez la rouille avec du papier de verre fin et appliquez une peinture antirouille pour empêcher la corrosion de se propager. Le remplacement en temps voulu du média filtrant est essentiel pour garantir l'efficacité de la filtration. Lorsque la résistance du filtre atteint 2 à 3

Les filtres en PTFE (avec le polytétrafluoroéthylène comme matériau filtrant central) sont principalement utilisés dans des scénarios spéciaux où les filtres conventionnels sont difficiles à adapter en raison de leur résistance aux environnements extrêmes, de leur inertie chimique, de leur hydrophobie et de leur résistance à l'humidité, etc. Il s'agit en particulier des industries chimiques et pharmaceutiques : Il est utilisé pour la filtration des gaz hautement corrosifs (tels que les substances volatiles acides et alcalines, les vapeurs de solvants organiques), ou pour le traitement des gaz résiduels des cuves de réaction et des équipements de distillation, et peut résister à des environnements chimiques difficiles sans être corrodé. Environnement de travail à haute température : Il convient aux systèmes d'échappement des ateliers de séchage à haute température et des équipements de stérilisation (tels que les fours tunnels, les armoires de stérilisation à chaleur humide), et peut filtrer de manière stable dans une large plage de température de -200 ℃ à 260℃, évitant ainsi la défaillance des matériaux filtrants due aux températures élevées. Scénarios de forte humidité et de brouillard : tels que la filtration des brouillards d'huile dans la transformation des aliments (ateliers de produits aquatiques et de boissons), les laboratoires humides et les ateliers de peinture au pistolet, etc. Sa propriété hydrophobe peut empêcher le matériau filtrant de s'humidifier et de s'agglutiner, ce qui garantit une efficacité de filtration stable. Dans le domaine de la biosécurité : Dans les systèmes d'échappement des laboratoires de biosécurité et des instituts de recherche sur les virus, la structure microporeuse uniforme des membranes en PTFE permet d'intercepter efficacement les agents microbiens.

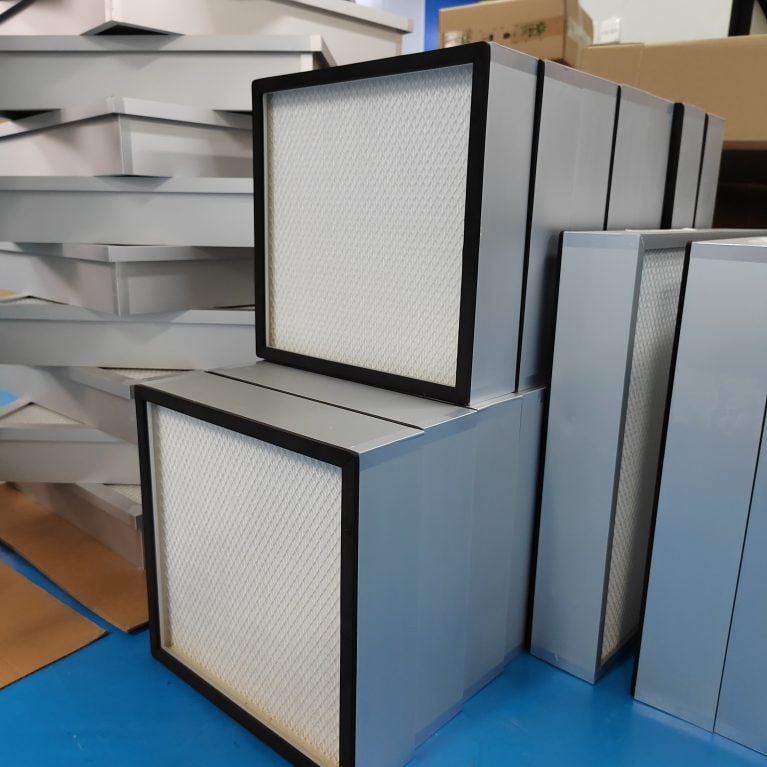

Les filtres en PTFE (filtres avec du polytétrafluoroéthylène comme matériau filtrant) et les filtres à haute efficacité sans séparateurs (filtres à haute efficacité avec de la fibre de verre et d'autres matériaux filtrants principaux et sans séparateurs) présentent des différences significatives en termes de matériaux, de performances, de scénarios d'application, etc. Les paragraphes suivants présentent une comparaison détaillée des dimensions du noyau : I. Différences dans les matériaux et les structures du noyau Éléments de comparaison : Filtre en PTFE, filtre non cloisonné à haute efficacité Le matériau du filtre central est le polytétrafluoroéthylène (PTFE), qui est un matériau membranaire polymère à haut poids moléculaire et qui se caractérise par sa résistance aux températures élevées et basses, ainsi que par son inertie chimique. Les matériaux filtrants de base sont principalement des fibres de verre superfines, quelques-uns étant en polypropylène (PP), etc. La filtration repose sur les fonctions d'interception et d'adsorption des fibres. Conception structurelle : Les matériaux filtrants sont généralement pliés pour augmenter la surface de filtration et peuvent être associés à différentes structures de support (telles que des cadres en métal ou en plastique), avec ou sans séparateurs (en fonction du modèle spécifique). Il adopte une conception sans séparateurs, et le matériau filtrant plié est fixé par un adhésif thermofusible ou un fil de soie, ce qui réduit la résistance à l'air et rend la structure plus compacte. Les matériaux utilisés pour le cadre sont principalement des matériaux résistants à la corrosion, tels que l'acier inoxydable et les profilés en aluminium, qui conviennent aux conditions difficiles.

Le principe de fonctionnement du dispositif d'échappement et de filtration à haut rendement consiste à capturer, séparer et purifier les polluants atmosphériques grâce à l'effet synergique de l'échappement motorisé et de la filtration et de la purification à plusieurs niveaux, tout en contrôlant la direction du flux d'air, pour finalement rejeter de l'air propre ou des gaz d'échappement qualifiés. Son processus de base peut être décomposé selon les liens clés suivants : I. Guidage directionnel du flux d'air L'appareil génère une pression négative ou positive par le biais de ventilateurs (ventilateurs centrifuges, ventilateurs axiaux, etc.) pour former une trajectoire directionnelle du flux d'air, garantissant que les polluants sont collectés de manière "ciblée". Guidage par pression négative : Dans la plupart des scénarios (comme les hottes et les armoires de biosécurité), l'appareil crée une pression négative locale dans la zone où les polluants sont générés (comme les paillasses de laboratoire et les postes de travail de production), ce qui permet à l'air ambiant et aux polluants de s'écouler naturellement dans l'appareil et les empêche de se répandre dans l'environnement extérieur. Décharge à pression positive : L'air purifié ou les gaz résiduels sont mis sous pression par un ventilateur et évacués vers l'extérieur ou vers un système de traitement ultérieur le long d'un chemin prédéfini (tel qu'un tuyau d'échappement) afin de garantir un flux d'air stable et l'absence de reflux. Deuxièmement, filtration et purification en plusieurs étapes Selon le type de polluants (particules, gaz, etc.), les systèmes de traitement de l'air peuvent être équipés d'un système de filtration et de purification en plusieurs étapes.

Le dispositif d'extraction et de filtration à haute efficacité intègre l'extraction et la filtration de haute précision, éliminant efficacement les particules, les gaz nocifs, les micro-organismes et autres polluants. Il est essentiel dans les domaines où les exigences en matière de propreté et de sécurité de l'air sont strictes. Ses principaux domaines d'application sont les suivants I. Domaine médical et des soins de santé Salles blanches d'hôpitaux et salles d'opération : Pendant les procédures, des aérosols et des substances volatiles sont produits. Les dispositifs d'extraction et de filtration à haut rendement éliminent rapidement les contaminants, préservent la stérilité et réduisent le risque d'infection des patients. Salle d'isolement pour maladies infectieuses : Dans les services d'isolement où se trouvent des patients atteints de maladies respiratoires infectieuses, ce dispositif peut filtrer et expulser rapidement les aérosols contenant des virus qui sont exhalés par les patients grâce à une ventilation par aspiration directionnelle, empêchant ainsi la propagation du virus au sein du service. Laboratoire de biosécurité : Ces laboratoires, qui manipulent des micro-organismes hautement pathogènes, nécessitent un contrôle strict des flux d'air. Des dispositifs d'extraction et de filtration à haute efficacité (par exemple, les systèmes d'extraction des enceintes de sécurité biologique) filtrent les micro-organismes nocifs générés pendant les expériences, évitant ainsi les fuites et protégeant le personnel et l'environnement. Ii. Domaine de la fabrication industrielle Dans l'industrie de la fabrication électronique, au cours des processus de production de puces, de semi-conducteurs et de composants électroniques de précision, des exigences extrêmement élevées sont imposées aux particules de poussière dans l'air (exigeant généralement un niveau de propreté allant de la classe 1 à la classe 100). Le système d'aspiration à haut rendement

La forme d'organisation du flux d'air d'une hotte à flux laminaire est le facteur essentiel qui détermine son effet de nettoyage, sa facilité d'utilisation et ses performances en matière de protection. Elle fonctionne principalement grâce au ventilateur qui entraîne l'air à traiter par le système de filtration, puis forme une barrière stable de flux d'air dans la zone de travail, dans une direction spécifique. Les formes courantes d'organisation du flux d'air peuvent être divisées en deux catégories principales : le flux laminaire horizontal et le flux laminaire vertical. Certains modèles spéciaux combinent les caractéristiques des deux catégories ou ajoutent des flux d'air auxiliaires, comme indiqué ci-dessous : 1. Banc de nettoyage à flux laminaire horizontal Direction du flux d'air : L'air propre filtré est soufflé horizontalement depuis l'arrière (ou le côté gauche/droit) de l'établi perpendiculairement à la surface de travail, circule le long de la surface de l'établi jusqu'au côté de l'opérateur (ou côté avant) et revient finalement par le bord ou le bas de la surface de l'établi. Caractéristiques Le flux d'air couvre directement l'ensemble de la surface de travail, ce qui a un effet plus direct sur la propreté et la protection de la surface. Il convient aux opérations exigeant une grande propreté de l'établi (telles que l'assemblage de composants électroniques et le débogage d'instruments de précision). Comme le flux d'air

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.