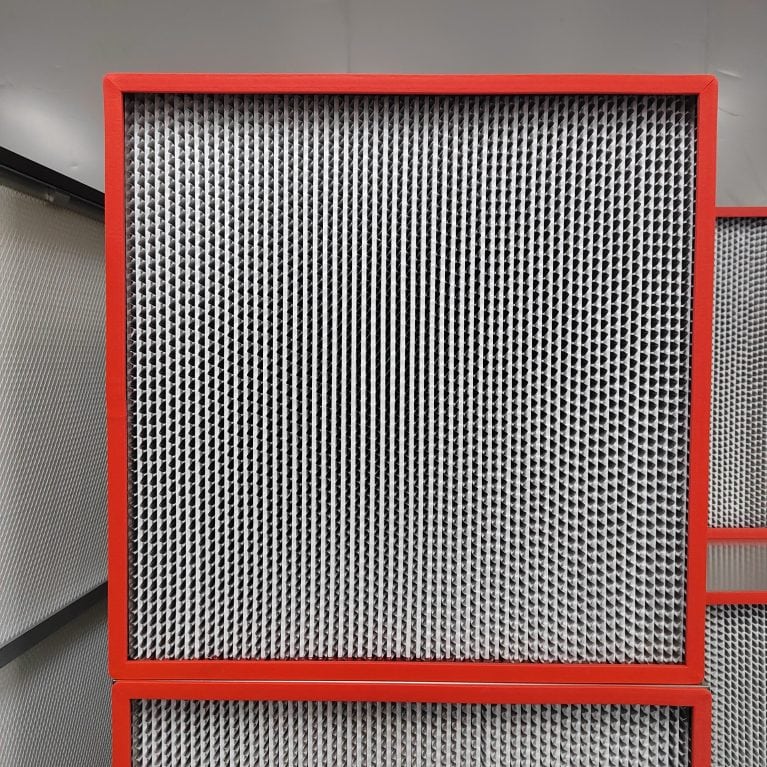

In industrial painting workshops, coating quality, production safety, and employee health are core concerns. Air cleanliness critically affects coating outcomes by influencing defect rates. Pleated high-efficiency filters, known for high filtration efficiency and structural stability, have become essential in air purification for these workshops, supporting stable coating processes and ensuring product quality. I. Core Demands for Air Purification in Industrial Painting Workshops The industrial coating process (such as painting, drying, pretreatment, etc.) has strict requirements for the air environment, mainly due to the following three demands: Coating quality assurance requirements: During the coating process, if dust, fibers, metal debris and other particles in the air adhere to the surface of the workpiece to be coated or the coating that has not dried, it will directly cause defects such as pitting, particles and scratches on the coating, seriously affecting the appearance and protective performance of the product, and may even lead to rework or scrapping. Production safety control requirements: Some coating processes use solvent-based paints, which will release flammable and explosive organic waste gases such as toluene and xylene. Meanwhile, if the paint mist produced during the spraying process accumulates for a long time, it will not only clog

The transfer window is a dedicated “isolation channel” for the transfer of materials between the clean space and the non-clean area (or areas of different cleanliness levels) in new energy factories. Its core function is to minimize the contamination of the clean area caused by the entry and exit of materials during the material transfer process, and at the same time avoid cross-contamination between different areas. It is a key auxiliary device for ensuring the sealing and cleanliness of the clean space. In the production of new energy (such as lithium batteries, photovoltaic, hydrogen fuel cells), materials (such as electrode sheets, separators, battery casings, photovoltaic glass, catalysts, etc.) need to frequently flow between the storage area (non-clean) and the production workshop (clean), or between processes of different cleanliness levels. The transfer window is precisely designed to address the “contamination risk during material flow” The specific functions can be broken down into the following four points: I. Core Function: Block contamination channels and prevent external contaminants from entering the clean area Particles, dust and microorganisms in the air of non-clean areas (such as raw material warehouses and logistics channels) will directly affect product quality if they enter the clean production area

V-shaped pleated high-efficiency filters (commonly referred to as “V-shaped HEPA filters”; HEPA stands for High-Efficiency Particulate Air) are widely used in clean Spaces of new energy factories (such as lithium battery, photovoltaic, hydrogen fuel cell and other production bases) due to their core advantages of high filtration efficiency, large dust holding capacity, low resistance and compact design. It is a key purification device for ensuring the cleanliness of the production environment and improving the yield of products. The following is a detailed explanation from five dimensions: application background, core value, specific application scenarios, key points of selection and maintenance, and technical trends. I. Application Background: The strict requirements for clean Spaces in new energy production The production process of new energy products (especially lithium batteries and photovoltaic modules) is extremely sensitive to particles (dust, metal impurities), microorganisms, humidity, static electricity, etc. in the environment. Even the slightest pollution may directly lead to product failure or performance degradation. In the core processes of lithium batteries such as electrode coating, rolling, stacking/winding, and liquid injection, if there are micron-sized dust or metal particles in the environment, it may cause short circuits in the electrode, battery bulging, and even fire risks. During the

The maintenance and replacement cycle of the pleated high-efficiency filter (usually referring to the pleated high-efficiency air filter, which uses glass fiber filter paper as the filter material and aluminum foil or paper as the separator) has no fixed standard. It needs to be comprehensively judged based on the usage scenario, pollution level, equipment parameters and compliance requirements. The core basis is the degree of filtration efficiency attenuation and resistance change. The following is the specific analysis: I. Core Judgment Indicators: Resistance and Filtration Efficiency The core logic of maintenance and replacement is that when the filter resistance rises to the “final resistance” or the filtration efficiency drops to the point where it cannot meet the cleanliness requirements, it must be replaced. These two indicators need to be confirmed through regular monitoring. Indicator type Definitions and Standards Monitoring method Resistance monitoring Initial resistance: The resistance of a new filter at its rated air volume (provided by the manufacturer, typically 150-250Pa). Final resistance: The resistance when the filter can no longer be used, generally set at 2 to 3 times the initial resistance (such as 300-750Pa). Read through the differential pressure gauge that comes with the air handling unit/air conditioning unit;

Partition High-Efficiency Particulate Air Filters (Partition HEPA) are core devices for achieving local cleanliness and airflow zoning in laboratory environmental control. Unlike conventional ceiling-mounted or air outlet HEPA filters, they build independent clean units or isolation areas through physical separation and high-efficiency filtration. They are widely used where strict particle contamination, cross-contamination, or biosafety control is required. I. Core Definition and Working Principle The separator high-efficiency filter features a built-in separation structure: a metal or high-strength plastic frame (often aluminum or stainless steel) filled with glass fiber or PTFE filter medium and sealed by rubber strips. The frame extends to form a partition plate, connecting to laboratory surfaces to fix the filter’s position and block direct airflow between sides. Working principle Airflow enters through the filter’s intake side. Particles ≥0.3μm are removed by interception, inertial collision, diffusion, and gravitational sedimentation (filtration efficiency ≥99.97%, as per EN 1822 or GB/T 13554 standards). The filtered clean air flow is discharged from the “outlet side” and enters the target clean area. The partition structure of the frame can prevent unfiltered airflow from leaking through the gaps, ensuring complete isolation of airflow between the clean area and the non-clean area. Ii. Key Application Scenarios

V-shaped pleated high-efficiency filters play a crucial role in maintaining cleanliness and supporting production quality in the electronics manufacturing industry. The following demand analysis highlights how these filters address core industry requirements: First, the strict demand for cleanliness in precision production stands out. Electronic products are constantly evolving towards miniaturization and precision. For instance, as chip manufacturing enters the nanometer process stage, particles larger than 0.1 microns can all lead to faults such as short circuits and open circuits in chips. According to the international standard ISO 14644-1, most electronic manufacturing workshops often need to reach ISO Level 5 or higher clean standards. The V-shaped pleated high-efficiency filter can efficiently intercept fine particles ranging from 0.1 to 0.3 microns, meeting the strict cleanliness standards of electronic manufacturing workshops. It can reduce the defect rate of products caused by particle contamination by 60% to 80%. In addition to cleanliness requirements, the pollution sources are complex and require strong filtration. The pollution sources in the electronic workshop are rich and diverse, including dander and clothing fibers produced by personnel activities, metal shavings and oil mists released by the wear and tear of production machinery, dust and industrial waste gas introduced from outside,

In the electronic manufacturing environment, ensuring the stable operation of V-shaped pleated high-efficiency filters (hereinafter referred to as “V-shaped high-efficiency filters”) is a core link in maintaining the cleanroom grade and guaranteeing production quality. A full life cycle management system needs to be established from five dimensions: selection and matching, installation control, operation monitoring, maintenance management, and environmental coordination. The specific measures are as follows: I. Early Stage: Precise selection to match the clean requirements of electronic manufacturing from the source Selection is the foundation for stable operation. It is necessary to precisely match parameters such as the cleanliness level (mainly ISO 3-5), air volume requirements, and pollutant characteristics of specific scenarios in electronic manufacturing (such as chip lithography rooms, PCB assembly workshops, packaging and testing rooms, etc.) to avoid unstable operation caused by “insufficient selection” or “excessive selection”. The filtration efficiency matches the cleanliness grade According to the cleanliness level requirements of the workshop, select the filter with the corresponding efficiency grade: ISO Class 5 (Class 100) cleanroom: H13/H14 class (EN 1822 standard) is preferred, with an interception efficiency of 0.3μm particles ≥99.95%/99.995%. ISO Grade 4 (Grade 10) and above: U15/U16 grade should be selected to meet the more

In hospital operating rooms, H13 high-efficiency air filters are the core components of the air purification system for the clean operating department (CSSD). Their core function is to efficiently intercept particles and microorganisms (such as bacteria, viruses, and fungal spores) in the air. Control the air cleanliness in the surgical area at the level stipulated in the “Technical Specifications for Clean Operating Rooms in Hospitals” (GB 50333-2013) (such as Class 100, Class 1,000, Class 10,000), thereby reducing the risk of surgical site infection (SSI) and ensuring the safety of medical staff and patients. The following is a detailed explanation of the H13 high-efficiency filtration solution specifically designed for operating rooms from dimensions such as scheme design, core components, application logic, and operation and maintenance management. I. Core Objective of the Scheme Design: To match the cleanliness grade requirements of the operating room The cleanliness level of hospital operating rooms directly determines the design standard of the H13 high-efficiency filtration system. Different levels correspond to different particle control indicators (classified by particle concentration ≥0.5μm). The H13 filter needs to work in coordination with the air handling unit (AHU), supply and return air system, and air flow organization to achieve “graded purification”.

Dans l'industrie alimentaire et des boissons, les filtres antibactériens sont l'un des principaux équipements de traitement permettant de garantir la sécurité de la production, de prolonger la durée de conservation des produits et de prévenir la contamination microbienne. Sa fonction principale est d'éliminer les bactéries, les moisissures, les levures et autres micro-organismes susceptibles d'être introduits au cours du processus de production par interception physique ou par l'effet synergique des matériaux antibactériens, tout en évitant que le filtre lui-même ne devienne une "source de pollution secondaire". Il est largement utilisé dans des domaines clés tels que le traitement des matières premières, la filtration des processus et le remplissage aseptique. I. Valeur fondamentale des filtres antibactériens : Pourquoi peuvent-ils améliorer la sécurité de la production d'aliments et de boissons ? La contamination microbienne des aliments et des boissons (telle qu'une numération bactérienne totale excessive et une contamination par des bactéries pathogènes) est l'une des principales causes de la détérioration des produits et des incidents liés à la sécurité alimentaire (tels que la diarrhée et l'intoxication alimentaire). Le filtre antibactérien, grâce à un double mécanisme "interception physique + antibactérien actif", coupe le chemin de la pollution à partir de la source. Sa valeur spécifique se reflète dans les quatre aspects suivants : 1. Intercepter efficacement les micro-organismes et réduire le risque de contamination Les médias filtrants de base des filtres antibactériens (tels que le polyéthersulfone, le nylon, le PTFE hydrophobe, etc.) ont généralement des diamètres de pore précis de 0,22μm.

La principale valeur d'application des filtres à haute efficacité résistants aux températures élevées avec séparateurs consiste à répondre à la demande de "purification efficace de l'air dans des environnements à haute température". Par conséquent, leurs domaines d'application sont fortement axés sur les scénarios industriels, médicaux et de fabrication spéciale qui doivent répondre simultanément à des "conditions de travail à haute température" et à des "normes de propreté élevées". Voici une classification détaillée par domaine, couvrant les scénarios d'application spécifiques, les fonctions principales et les demandes typiques : I. Domaine de la fabrication industrielle : Garantir la précision de la production et la qualité des produits L'industrie est le scénario d'application le plus important pour les filtres à haute efficacité résistants aux températures élevées avec séparateurs, en particulier pour les processus de production où "la contamination par les particules doit être évitée dans les liaisons de processus à haute température", ce qui affecte directement le taux de qualification du produit. 1. Fabrication de produits électroniques et de semi-conducteurs Scénarios spécifiques : Processus de diffusion, d'oxydation et de frittage à haute température des puces semi-conductrices ; processus de recuit et d'évaporation à haute température pour les panneaux à cristaux liquides (LCD/OLED) ; emballage à haute température des composants électroniques (tels que les condensateurs et les résistances). Fonction principale : Filtrer l'air entrant dans la chambre de traitement à haute température pour éliminer la poussière, les particules métalliques et les composés organiques volatils (COV) produits de pyrolyse inférieurs à 0,3μm, empêchant ces impuretés d'adhérer à la surface des puces ou des composants, ce qui pourrait entraîner des courts-circuits, un mauvais affichage et d'autres défauts. Exigences typiques :

Votre idée selon laquelle "les filtres à haute efficacité résistants aux températures élevées et dotés de séparateurs garantissent une purification de l'air très performante" est tout à fait justifiée. Ce type de filtre, avec sa conception structurelle et ses propriétés matérielles avancées, est essentiel dans les environnements exigeant à la fois une résistance aux températures élevées et une purification efficace. L'analyse qui suit porte sur le soutien qu'il apporte à la purification de l'air à haute performance selon quatre dimensions : avantages fondamentaux, structures clés, scénarios d'application et conseils sur la sélection et l'entretien. I. Avantages fondamentaux : "Double garantie" de résistance aux températures élevées et de purification efficace La valeur fondamentale des filtres plissés à haute efficacité résistants aux températures élevées réside dans l'équilibre entre la "tolérance aux températures élevées" et l'"efficacité de filtration élevée", qui est incomparable aux filtres à haute efficacité ordinaires (tels que les filtres plissés à haute efficacité, qui peuvent généralement résister à des températures ≤80℃). Excellente résistance aux hautes températures En fonction du choix des matériaux et des techniques de fabrication, ces filtres peuvent atteindre différents niveaux de résistance aux températures. Les grades typiques comprennent 180℃ (en continu), 250℃ (à court terme) et plus de 300℃ (sur mesure pour des exigences spécifiques). Certains filtres avec des cadres en céramique ou en métal peuvent tolérer des températures supérieures à 500℃. Cette capacité garantit l'intégrité structurelle dans des conditions difficiles, empêchant la fonte du média filtrant, la déformation du cadre ou les défaillances des joints causées par des températures élevées. Haute précision de filtration En conformité avec les normes internationales (telles que EN 1822, ANSI/ASHRAE 52.2), ses

La durée de vie des filtres plissés à haute efficacité en forme de V n'est pas une valeur fixe. Elle est généralement influencée par quatre facteurs essentiels : l'environnement d'utilisation, la charge de filtration, la méthode d'entretien et la qualité initiale. La durée de vie réelle est généralement comprise entre 6 mois et 2 ans, et dans certaines conditions de travail, elle peut être plus courte ou plus longue. L'analyse spécifique est présentée ci-dessous : I. Principaux facteurs d'influence : Variables clés déterminant la durée de vieLe "taux d'usure" du filtre varie considérablement selon les scénarios et doit être évalué en combinaison avec les conditions de travail réelles Facteurs d'influence Manifestations spécifiques Impact sur la durée de vie Environnement d'utilisation Concentration de poussière dans l'air (par exemple, ateliers de transformation des aliments par rapport aux entrées d'air frais extérieures), poussière dans l'air, etc. Les environnements à forte teneur en poussière, à forte viscosité de la poussière ou à forte humidité accélèrent le colmatage des matériaux filtrants et leur durée de vie peut être ramenée à 6 ou 12 mois. La durée de vie peut être prolongée jusqu'à 18 à 24 mois dans un environnement propre. Charge de filtration Volume d'air (s'il dépasse le volume d'air nominal), durée de fonctionnement (fonctionnement continu sur 24 heures ou fonctionnement intermittent) Fonctionnement à long terme au-delà du volume d'air nominal.

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.