The daily maintenance and upkeep of air showers in food factories focus on ensuring that they continuously and stably blow clean air and efficiently remove contaminants, thereby avoiding the risk of contamination in the clean area due to equipment failure. Daily maintenance should revolve around the three core actions of “cleaning, inspection, and replacement”, and can be divided into daily, weekly, and monthly maintenance according to the cycle to ensure that all key components of the equipment are covered. I. Daily Maintenance: Basic cleaning and functional inspection It should be done before and after daily use. The key is to keep the inside and outside of the equipment clean and confirm that the core functions are normal. Clean the interior of the air shower: Use a clean cloth dipped in food-grade disinfectant to wipe the floor, inner walls, door body, and infrared sensor of the air shower to remove residual dust and stains. Check the air-blowing function: Start the air shower program and confirm that the air output from both nozzles is uniform, the wind force is strong, and there is no obvious abnormal noise or no air. Check the sealing performance of the door body: Close both doors of

La fenêtre de transfert intégrée maintient un environnement propre et garantit la sécurité expérimentale en bloquant la circulation directe de l'air entre les zones propres et non propres, tout en permettant le transfert d'articles stériles ou sans poussière.

Dans les fermes d'élevage, les filtres à air sont des équipements essentiels pour contrôler la qualité de l'air, réduire la propagation des maladies et améliorer l'environnement d'élevage. Leur fonction principale est de filtrer la poussière, les micro-organismes (y compris les bactéries, les virus et les spores fongiques), l'ammoniac/le sulfure d'hydrogène et d'autres gaz et odeurs nocifs présents dans l'air, afin de garantir la santé du bétail et de la volaille, d'améliorer l'efficacité de la production et de réduire la pollution de l'environnement. En fonction des objectifs de filtration et des principes techniques, les filtres à air couramment utilisés dans les fermes d'élevage sont principalement classés dans les catégories suivantes : I. Classification par objet filtrant : Quatre types principaux Filtre à particules (principalement pour le dépoussiérage) Il est principalement utilisé pour éliminer les particules solides dans l'air, y compris la poussière d'aliments, les squames du bétail et de la volaille, les plumes et la poussière soulevée après le séchage du fumier, entre autres substances. Ce type de poussière irrite non seulement les voies respiratoires du bétail et de la volaille, mais adsorbe également les micro-organismes, devenant ainsi des vecteurs de transmission de maladies. Types courants Filtre à air primaire Matériau : Tissu non tissé, maille de nylon, maille métallique, papier filtre à fibres grossières. Efficacité de filtration : Pour les grosses particules ≥5μm, l'efficacité est d'environ 30%-60% (selon la méthode du poids). Scénario d'application : En tant que préfiltre, il protège les filtres à moyenne et haute efficacité suivants.

Le contrôle du flux d'air dans une salle blanche est réalisé par une solution complète de "conception du système + équipement de base + mode d'organisation du flux d'air + surveillance et régulation".

L'industrie des semi-conducteurs a des exigences extrêmement strictes en matière de salles blanches. L'objectif principal est de contrôler les paramètres clés, notamment les particules, la température, l'humidité, le débit d'air, la pression et les contaminants chimiques, afin d'éviter les défauts de fabrication des puces (tels que les courts-circuits et la diminution de la précision de la photolithographie) causés par de minuscules impuretés ou des fluctuations environnementales.

Un banc de propreté est un dispositif de purification de l'air local qui fournit un environnement stérile et exempt de poussière pour la zone d'opération en filtrant les particules, les micro-organismes et les autres polluants présents dans l'air. Ses domaines d'application sont vastes et couvrent des industries ayant des exigences strictes en matière de propreté de l'environnement. Plus précisément, il peut être divisé en plusieurs grandes catégories : I. Domaine biomédical et sciences de la vie Ce domaine est le principal scénario d'application des bancs propres. L'exigence principale est d'empêcher la contamination microbienne des échantillons/réactifs expérimentaux tout en protégeant les opérateurs des risques biologiques (tels que les bactéries et les virus pathogènes). Les principaux scénarios d'application sont les suivants Expériences de microbiologie : isolement, culture et identification de bactéries, de champignons et de virus, ainsi que comptage microbien et tests de sensibilité aux médicaments, etc., afin d'éviter la contamination du système de culture par diverses bactéries externes et de garantir l'exactitude des résultats expérimentaux. Recherche en biologie cellulaire : Passage, cryoconservation, transfection de cellules de mammifères (telles que les cellules HeLa, les cellules souches), ainsi que des opérations telles que la détection de l'apoptose et du cycle cellulaire, afin d'éviter la contamination des cellules par des mycoplasmes, des champignons, etc. et de garantir la pureté de la lignée cellulaire. Expériences de biologie moléculaire : Amplification par PCR, clonage de gènes, extraction de plasmides, électrophorèse des acides nucléiques, etc., afin d'éviter la contamination croisée des acides nucléiques (tels que les acides nucléiques exogènes) et de garantir la pureté de la lignée cellulaire.

Dans les domaines soumis à des exigences strictes en matière de propreté environnementale, tels que les expériences microbiologiques, la production biopharmaceutique, la fabrication de composants électroniques et la transformation des aliments, les bancs de propreté servent de "bouclier protecteur" solide. Grâce à des principes techniques avancés et à des capacités de contrôle précises, ils fournissent des espaces propres sûrs, efficaces et stables pour diverses opérations critiques. Ils deviennent l'équipement de base pour garantir la précision des résultats expérimentaux et la fiabilité de la qualité des produits. I. Fonction principale : Construire une opération stérile et sans poussière, une "terre pure" La mission principale du banc propre est d'éliminer complètement les particules, les micro-organismes et autres contaminants de la zone d'opération grâce à une organisation scientifique du flux d'air et à un système de filtration de l'air, afin d'obtenir un contrôle élevé de la propreté de l'environnement local. Son principe de fonctionnement s'articule autour de deux liens clés : "la purification de l'air et la stabilisation du flux d'air. Système de filtration de l'air à haute efficacité : L'appareil est équipé d'un filtre primaire interne et d'un filtre à air à haute efficacité (HEPA). Le filtre primaire intercepte d'abord les grosses particules de poussière, les cheveux et les autres impuretés présentes dans l'air, ce qui prolonge la durée de vie du filtre à haute efficacité. Les filtres HEPA peuvent filtrer efficacement les particules d'un diamètre de 0,3μm ou plus, atteignant une efficacité de filtration de plus de 99,97%. Même les filtres à air à ultra-haute efficacité (ULPA) peuvent

Dans le système de production propre d'une usine pharmaceutique, le transfert de matériaux, d'équipements ou d'échantillons entre des zones de niveaux de propreté différents est un point faible essentiel de la prévention et du contrôle de la pollution. La transmission directe à travers la porte est susceptible de provoquer une convection d'air entre les zones propres et non propres, ou entre les zones propres de haut niveau et de bas niveau. Cela peut entraîner une contamination croisée des particules et des micro-organismes, ce qui va à l'encontre de l'exigence fondamentale des BPF qui est de "prévenir la contamination et la contamination croisée". En tant que dispositif conçu pour lutter contre la transmission interrégionale de la pollution, la fenêtre de transfert, avec sa conception structurelle et ses fonctions précises, sert de "barrière invisible" pour garantir la qualité de la production. Cet article analyse les avantages de son application en matière de prévention de la pollution, d'efficacité de la production et de gestion de la conformité. Premier avantage : bloquer la convection de l'air pour empêcher la contamination croisée à la source La contamination croisée est un risque majeur pour la qualité de la production pharmaceutique. L'échange d'air pendant la transmission interrégionale est le principal vecteur de cette contamination. La fenêtre de transfert utilise un système de verrouillage à double porte et une purification interne pour bloquer la chaîne de pollution. Ce système permet à la fois l'isolation physique et la purification active, ce qui constitue sa principale valeur d'application. (1) Le verrouillage à double porte assure l'isolation physique. La structure centrale de la fenêtre de transfert est conçue de manière à ce que "les deux portes latérales ne puissent pas être ouvertes".

En tant que produit spécial directement lié à la santé humaine et à la sécurité de la vie, le processus de production des médicaments est soumis à des exigences extrêmement strictes en matière de propreté de l'environnement. Les particules en suspension, les micro-organismes et autres polluants présents dans l'air, s'ils pénètrent dans le processus de production, peuvent entraîner la contamination des médicaments, une diminution de la pureté, une réduction de l'efficacité et même causer de graves accidents liés à la sécurité des médicaments. En tant que dispositif clé du système de purification de l'air des usines pharmaceutiques, les filtres à air à moyenne efficacité, avec leurs performances de filtration précises et leur fonctionnement stable, sont devenus une ligne de défense importante pour garantir la qualité de la production de médicaments. Cet article commence par examiner les exigences de l'environnement de production des usines pharmaceutiques, puis analyse en profondeur la valeur d'application, les scénarios de base, les points de sélection clés et les stratégies de maintenance des filtres à air à moyenne efficacité. I. Exigences en matière de propreté de l'air pour l'environnement de production des usines pharmaceutiques La nature particulière de l'industrie pharmaceutique impose que son environnement de production réponde à des normes de propreté rigoureuses. Les "bonnes pratiques de fabrication (BPF) pour les produits pharmaceutiques" de la Chine stipulent clairement que les différentes formes de dosage et les processus de production des médicaments doivent correspondre à différents niveaux de propreté des ateliers (tels que les niveaux A, B, C et D). Parmi eux, il y a

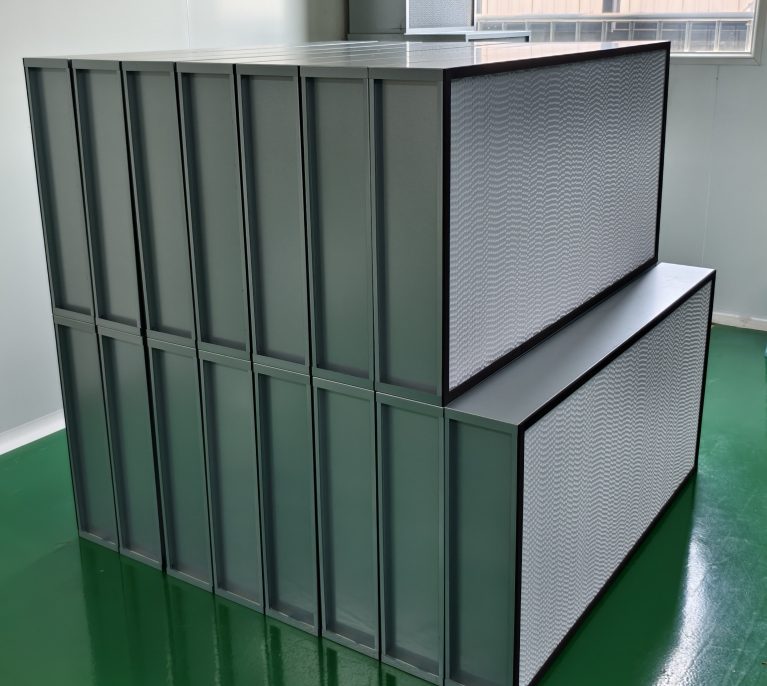

Dans les applications industrielles, les filtres à particules à haute efficacité (filtres HEPA en abrégé, se référant généralement à des filtres avec une efficacité de filtration de ≥99,97% pour les particules de 0,3μm) ne sont pas des équipements auxiliaires optionnels. Au contraire, il s'agit de l'infrastructure de base qui garantit la continuité de la production, la qualité des produits, la sécurité des équipements et la santé du personnel. Son importance s'étend à l'ensemble du processus, de la transformation des matières premières à la livraison du produit fini. Plus précisément, elle peut être analysée à partir des cinq dimensions fondamentales suivantes : I. Garantir la qualité des produits : Dans les industries soumises à des exigences strictes en matière de pureté, telles que la fabrication de précision, l'électronique, la médecine et l'alimentation, les minuscules particules (telles que la poussière, les fibres et les micro-organismes) sont les principales causes des défauts des produits. La valeur fondamentale des filtres à haute efficacité réside dans la création d'un "environnement de production exempt d'impuretés". Dans l'industrie des semi-conducteurs électroniques, dans la fabrication des puces, la largeur des lignes est passée au niveau du nanomètre (processus de 3 nm par exemple). Une particule de poussière d'un diamètre de 0,1μm peut provoquer un court-circuit dans le circuit ou une distorsion du motif de photolithographie, ce qui conduit directement à la mise au rebut de la plaquette. Les filtres à haute efficacité (associés aux unités de filtration à ventilateur FFU) sont des composants essentiels des salles blanches de "classe 100" et de "classe 10", garantissant que les processus clés...

Dans le processus de production de médicaments, la propreté de l'air est directement liée à la pureté, à la stabilité et à la sécurité des médicaments, et constitue l'un des éléments essentiels pour garantir la qualité de la production de médicaments. Les filtres à air de moyenne efficacité, qui constituent un élément essentiel du système de purification de l'air dans les usines pharmaceutiques, jouent un rôle irremplaçable dans de nombreux scénarios, tels que le prétraitement, la protection terminale et la purification locale, en raison de leur capacité d'interception très efficace des particules de tailles spécifiques. Ils constituent ainsi une solide ligne de défense de la qualité de l'air pour la production pharmaceutique. I. Le rôle essentiel des filtres à air à moyenne efficacité dans les usines pharmaceutiques L'efficacité de filtration des filtres à air à moyenne efficacité se situe entre celle des filtres primaires et celle des filtres à haute efficacité. Ils interceptent principalement les particules en suspension de 1 à 10 μm, telles que la poussière, le pollen, les spores microbiennes et certains aérosols. Leurs fonctions essentielles se traduisent en trois dimensions : Protéger les équipements clés en aval. En tant que "pré-garde" des filtres à air à haute efficacité (HEPA), les filtres à moyenne efficacité peuvent pré-filtrer la plupart des particules les plus grosses présentes dans l'air, ce qui réduit considérablement la charge des filtres à haute efficacité, les empêche de se colmater prématurément et prolonge la durée de vie des filtres à haute efficacité (généralement de 3 à 5 fois), tout en réduisant les coûts de remplacement et la fréquence.

La qualité de l'installation des filtres pour salles blanches détermine directement le niveau de propreté de l'air, la stabilité opérationnelle et la consommation d'énergie de la salle blanche. Les principales exigences sont l'absence de fuites, une distribution uniforme de l'air, une installation solide et la conformité aux réglementations relatives aux salles blanches. Les paragraphes suivants décrivent les principaux points à prendre en compte dans quatre domaines : les préparatifs avant l'installation, les points clés pour l'installation de filtres de différents niveaux, les précautions habituelles, ainsi que l'acceptation et l'archivage des données. I. Avant l'installation : La préparation des fondations est la condition préalable Le travail préparatoire avant l'installation affecte directement la qualité de l'installation ultérieure. Il est nécessaire de contrôler strictement les trois éléments majeurs que sont "l'environnement, l'équipement et le personnel". 1. Prétraitement de l'environnement de l'installation Respect de la propreté : L'installation des filtres doit être réalisée après l'achèvement de la construction civile, de la décoration et de l'installation des équipements de la salle blanche. En outre, la zone d'installation doit être nettoyée au préalable (balayage, aspiration et essuyage) afin d'empêcher la poussière et les débris d'adhérer à la surface des filtres ou de pénétrer dans les canaux de circulation de l'air. Filtre primaire : Il peut être installé dans un environnement généralement propre, mais la poussière de construction doit être évitée. Filtres à efficacité moyenne : Un simple dépoussiérage est nécessaire dans la zone d'installation (comme le nettoyage de l'intérieur du filtre).

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.