The core of the daily inspection of transfer Windows is “quickly identify key components + verify the effectiveness of sealing”, ensuring there are no functional defects before each use. The specific methods revolve around the four core aspects of “sealing, door locks, disinfection equipment, and status identification”. Sealing performance inspection Sealing performance inspection: Inspect whether the sealing strip is intact, undamaged, properly attached, not deformed, or showing signs of aging and cracking. Inspect for the absence of foreign objects (such as dust or material residues) on the bonding surface. Gap inspection: Use a 0.1mm thick feeler gauge to inspect the junction between the door body and box body, moving evenly along the circumference. The gap passes inspection if the gauge cannot be inserted or insertion depth is less than 5mm. Alternatively, inspect for light leakage by closing both doors, turning on a flashlight on one side, and checking from the other side. Pressure difference auxiliary inspection: If the pressure difference in the clean room fluctuates abnormally and other causes are ruled out, inspect the seal of the transfer window for possible failure. Inspection of door locks and door bodies Switch test: Open both doors respectively to confirm that the door

As a key purification device in food clean workshops, the air shower room’s core function is to remove dust, hair and other contaminants from the surfaces of personnel and materials through strong air spray, prevent external pollution sources from entering the clean area, ensure the cleanliness of the food production environment, and thereby maintain food quality and safety. Its specific applications can be carried out in the following multiple aspects: Application scenarios and core functions Personnel must undergo purification before entering the clean area The clothes, hair and skin surfaces of food production personnel are prone to carrying dust, microorganisms and other contaminants, which is one of the main sources of pollution in the workshop. Air showers are usually set up at the junction of the clean area and the non-clean area (such as between the changing room and the production workshop), and personnel must pass through the air shower to enter the core production area. During the air shower process, high-speed air flow (usually with a wind speed of ≥25m/s) is sprayed from multiple angles, which can effectively blow off dust particles adhering to work clothes, shoes, hats and hair, while reducing the number of microorganisms carried by personnel

In the food processing process, air, as an indispensable environmental element, its cleanliness is directly related to the safety and quality of food. Dust, microorganisms, pollen and other pollutants suspended in the air, once they come into contact with food raw materials or finished products, are very likely to cause food contamination, leading to product deterioration, shortened shelf life, and even health problems for consumers. Medium-efficiency air filters, as key equipment in air purification systems, play an irreplaceable role in the air purification process of food factories with their precise filtration performance, building a “protective wall” at the air level for safe food processing. I. Core Filtration Performance of Medium-Efficiency Air Filters Medium-efficiency air filters are air filtration devices with a filtration efficiency of 20% to 80% for particles with a diameter of 1.0 micrometers (μm) or larger, based on ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers) standards. Their filtration capability is greater than primary filters but less than high-efficiency filters, making them the ‘intermediate defense line’ in air purification systems. From the perspective of filtration principles, medium-efficiency air filters mainly capture pollutants using inertial collision, interception, and diffusion: Inertial collision means larger particles like dust and fibers

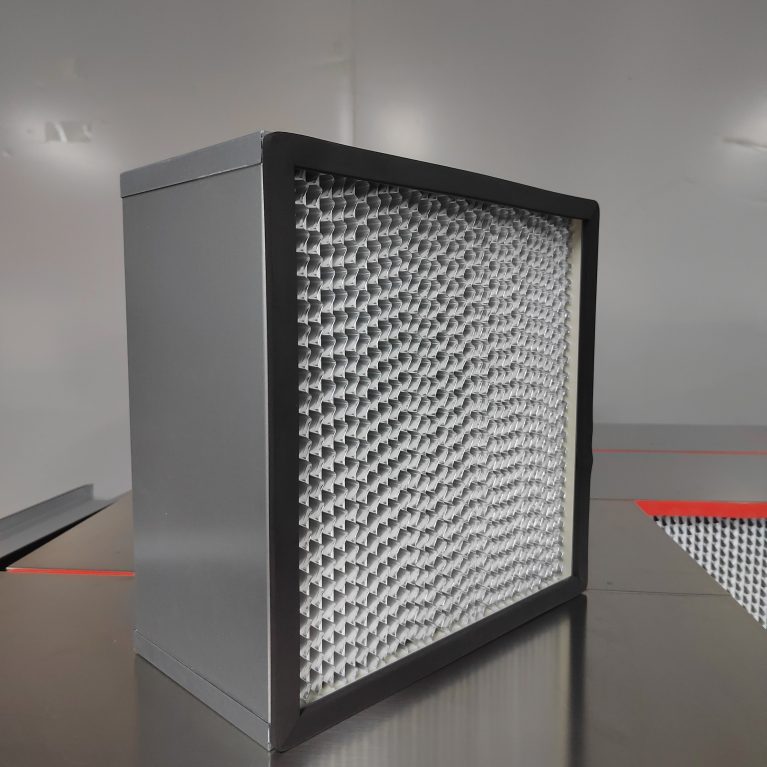

In the clean workshops of the pharmaceutical industry, the pleated high-efficiency filter, as the terminal core equipment of the air purification system, is directly related to the sterility, purity and safety of drug production, and is a key facility to meet the requirements of GMP (Good Manufacturing Practice for Drugs). Its core applications revolve around the core demands of pollution prevention and control in pharmaceutical processes, environmental cleanliness guarantee, and compliance compliance compliance, as follows: I. Core Function Positioning: The “Sterile Barrier” for Pharmaceutical Clean Environments The pharmaceutical industry’s requirements for clean environments are not limited to particulate matter control; more importantly, they focus on the precise prevention and control of microbial (bacterial, fungal, viral, etc.) contamination. The high-efficiency filter with separators is located at the terminal of the three-stage filtration process of “coarse → medium → high efficiency”, responsible for intercepting the residual particles of 0.3μm and above (filtration efficiency ≥99.97%, HEPA standard) or 0.12μm ultrafine particles (ULPA ultra-high efficiency standard, efficiency ≥99.999%) after the previous stage of filtration. At the same time, it efficiently intercepts microorganisms attached to particulate matter, ensuring that the air sent into the production area meets the preset cleanliness levels (such as Class A,

As the core terminal equipment of the air purification system in clean workshops, the high-efficiency filter with separators plays an irreplaceable role in controlling the air quality. It ensures the stability of production processes and product quality by offering highly efficient particulate interception. Its main applications focus on cleanroom construction, meeting process requirements, and preventing pollution risks, as follows: I. Core Function Positioning: The “Last Line of Defense” for Clean EnvironmentsThe air purification system in a cleanroom usually uses three filtration stages: “coarse filtration → medium filtration → high efficiency filtration”. The high-efficiency filter with separators is at the last stage. It intercepts the remaining fine particles after previous filtration, including dust, pollen, bacteria, and viruses. This ensures that the air entering the room meets preset cleanliness standards. Its filtration rate for particles 0.3μm and above is over 99.97% (in line with HEPA standards). Some ultra-high-efficiency models (ULPA) exceed 99.999% filtration for 0.12μm particles. It is essential for achieving different clean grades such as Class 100, Class 1,000, and Class 10,000. Ii. Core Applications by Scenario The electronics manufacturing industry demands extremely high environmental cleanliness. Tiny particles can adhere to products like chips, semiconductor devices, and circuit boards. These particles

I. General Maintenance and Care Contents (1) Environmental cleaning and maintenance Regularly clean the dust and debris around the equipment and in the installation area to prevent the accumulation of pollutants that may affect the air intake efficiency or be sucked into the equipment. Keep the floor, walls and ceiling of the clean room clean to reduce the content of environmental particulate matter and lower the load on the filters. Do not place any obstacles near the equipment’s air outlet to ensure smooth air flow and avoid local air flow disorder. (II) Filter Maintenance Regular inspection Regularly observe whether there is obvious dust accumulation, damage or air leakage on the surface of the filter (the cleanliness test data can be used to assist in judgment. If the cleanliness suddenly drops, the filter should be inspected as a priority). For high-efficiency filters (HEPA/ULPA), regularly test their pressure difference (initial resistance and final resistance). When the pressure difference reaches 1.2 to 1.5 times the final resistance, they need to be replaced in a timely manner. Replacement specification When replacing, the operation should be carried out in a clean environment to prevent the new filter from being contaminated. Disassemble and install strictly in

First, the definition and core positioning are different Laminar flow device In a broad sense, it is purification equipment that generates uniform, directional “laminar airflow” to prevent pollutant diffusion, using various forms based on the technical principle of “laminar purification.” In a narrow sense, it can refer to the components of laminar flow purification systems that are fixedly installed on the top, side walls and other positions of clean rooms and have a high degree of integration with the building (such as ceiling-mounted laminar flow hoods, vertical laminar flow supply air systems, etc.). FFU laminar flow unit FFU is the abbreviation of “Fan Filter Unit”, which is a specific type of laminar flow device. It specifically refers to a modular and independently operable laminar flow purification unit with its own fan and filter (usually a high-efficiency filter HEPA or an ultra-high-efficiency filter ULPA). The core positioning is a “modular purification terminal”, which does not rely on a centralized air supply system and can complete the entire process of air flow intake, pressurization, filtration and exhaust by itself. Second, moving from core positioning to design, the structural and system dependencies are different. It is usually of non-modular structure and relies on

As a dedicated purification device for goods and materials, the core function of the goods shower room is to remove dust, hair and other contaminants adhering to the surface of goods through high-speed clean air flow, preventing them from entering the clean area and damaging the environmental cleanliness. It is mainly applied in multiple industries with strict requirements for the cleanliness of materials. The specific fields are as follows: 1. Pharmaceutical and medical device industry This is one of the core application fields of the material shower room, with extremely high requirements for material purification. Pharmaceutical factory: It covers the raw material entry, semi-finished product transfer channels, and purification process before finished products leave the warehouse in the production workshops of sterile drugs, biological preparations, chemical drugs, etc. The production of pharmaceuticals must comply with GMP (Good Manufacturing Practice for Pharmaceuticals). During transportation, goods (such as raw material packaging, excipient pallets, and finished product packaging boxes) are prone to dust and microorganisms. The cargo shower room can effectively reduce the risk of contamination and ensure the quality of pharmaceuticals. Medical device factory: For the production materials of surgical instruments, implantable medical devices, precision medical equipment, etc. (such as metal parts,

Air showers and material showers are key in purification, removing dust, hair, and other contaminants from people or goods using high-speed clean air to prevent them from entering clean areas. While both serve a similar purpose, each is tailored to different uses, as outlined below: Transitioning now to the specific applications, the air shower room (mainly for personnel purification) is designed to facilitate personnel passage and cleaning. It is widely used in scenarios with strict requirements for personnel cleanliness. Common fields include The electronic manufacturing industry: such as semiconductor chip factories, integrated circuit workshops, electronic component production workshops, etc. Electronic products are extremely sensitive to fine dust. Tiny particles may cause short circuits in chips and a decline in component performance. Before entering, personnel must go through an air shower to remove dust from their body surface to ensure product yield. The medical and health industry: It covers pharmaceutical factories (especially sterile drug production workshops), biological laboratories, hospital operating rooms, clean wards, etc. The control of microorganisms and dust in this field is directly related to the quality of drugs and patient safety. The air shower room is a necessary purification link for personnel to enter the clean area. Food

Laminar flow pass box and VHP pass box have obvious differences in working principles, functional features, application scenarios, etc., as follows: Working principle Laminar flow transfer window: By filtering the airflow through primary and high-efficiency two-stage filters, a laminar flow is formed inside the transfer window. The airflow direction is usually upward and downward, which can effectively remove the dust on the surface of the material and prevent the dust from being carried into the clean room by the material. VHP transfer window: By using a vaporized hydrogen peroxide generator to produce hydrogen peroxide gas, the outer surface of the items inside the transfer window is subjected to biological decontamination treatment. The hydrogen peroxide gas destroys the cell structure of microorganisms to achieve the purpose of sterilization. (Laminar flow pass box) (VHP pass box) Functional features Laminar flow transfer window: Its main function is to ensure the cleanliness of the airflow during the transfer process. The internal cleanliness can reach Class A. At the same time, it is

The automatic lifting transfer window is a key device used in hospital logistics transmission. It plays a significant role in hospital infection control and logistics efficiency. This is due to its features such as automation, sealing, and safety. Its specific advantages are as follows: First, it strengthens infection control to reduce the risk of cross-infection. Strict sealing and isolation performance: The automatic lifting structure combines with professional sealing parts to create a highly airtight space when closed. This setup blocks air circulation between clean, non-clean, and contaminated areas. It helps prevent the spread of bacteria, viruses, and other pathogens by air. It is ideal for departments requiring high environmental cleanliness, such as operating rooms, ICUs, aseptic preparation rooms, and laboratories. Reduce personnel contact contamination: In traditional manual item transfer, people frequently move between different areas, making it easy to carry pathogens and cause cross-infection. The automatic lifting transfer window automates the process. It decreases direct contact between personnel and items and avoids cross-regional movement. This lowers infection risks from the source and meets hospital infection control requirements. Second, enhance logistics efficiency and optimize work processes Automated operation saves manpower: It is equipped with functions such as automatic lifting and sensor

The core of the daily maintenance of a cleanroom is to continuously control contaminants and ensure the normal operation of equipment to maintain a stable clean environment. It mainly covers four aspects: environmental monitoring, equipment maintenance, cleaning management, and personnel regulations. Real-time monitoring and recording of environmental parameters Key environmental indicators should be inspected and recorded regularly to ensure compliance with the cleanroom grade requirements. Any abnormalities should be dealt with promptly. Cleanliness monitoring: Use particle counters to regularly detect the quantity and size of suspended particles in the air, with a focus on the core areas of production or experiments. Temperature and humidity control: Real-time monitoring is carried out through temperature and humidity sensors. Generally, a temperature fluctuation of ±2℃ and a humidity fluctuation of ±5% are required to prevent abnormal temperature and humidity from affecting products or experiments. Differential pressure management: Maintain positive pressure (or negative pressure, such as in a biosafety laboratory) between the clean room and adjacent non-clean areas to prevent external contamination from seeping in. Check the reading of the differential pressure gauge daily and record it. 2. Maintenance and repair of core equipment The air conditioning, filtration, disinfection and other equipment in a clean

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.