I. Core Difference: Airflow Direction Vertical flow workbench Airflow direction: Clean air flows vertically downward from the top of the workbench, passes through the operation area, and is discharged from the bottom or side. Features: The airflow coverage is uniform, effectively isolating the operation area from the external environment and reducing cross-contamination. Horizontal flow workbench Airflow direction: Clean air is horizontally blown out from the back or side of the workbench, flows horizontally through the operation area, and is finally discharged from the front or the other side. Characteristics: The airflow path is short and directly acts on the operating surface, but it is easily disturbed by external airflow. Ii. Differences in Structure and Working Principle Dimension Vertical flow workbench Horizontal flow workbench Fan position It is usually located at the top and works in conjunction with a high-efficiency air filter (HEPA) to supply air downward Mostly on the back or sides, the fan is linked with the HEPA for horizontal air supply Operating space The top is unobstructed and the vertical space is spacious, making it suitable for handling large samples There is ample space in the horizontal direction, but there is an air supply

The core feature differences of supply air ceilings with different cleanliness grades are mainly concentrated in the filtration configuration, air flow pattern, structural design and applicable scenarios. The higher the grade, the stricter the cleanliness control and the more refined the functional configuration. The specific features are as follows: Class I (100 grade/ISO 5 grade) : High-purity and high-stability type Filtration system: Equipped with 8-10 H14 grade high-efficiency filters (filtration efficiency ≥99.995%@0.3μm), combined with a three-stage enhanced filtration system of “primary efficiency + medium efficiency + high-efficiency”, it has the strongest microbial interception capacity. Airflow organization: The entire room adopts a vertical unidirectional flow, with the wind speed stabilized at 0.25-0.35m/s, forming a “piston-like” airflow. There are no vortex dead corners, and the uniformity of cleanliness in the surgical area is the best. Structural design: Dimensions ≥2.95m×2.5m, adopting a leak-proof design. A medium-speed airflow compensation device is installed in the middle area to accommodate large shadowless lamps and prevent airflow attenuation. The panel is made of 304 stainless steel with an antibacterial coating, featuring extremely strong sealing performance (the splicing gap is ≤0.5mm). Adaptation core: Specifically designed for high-risk surgeries, it has slightly higher operating noise (but ≤65dB), higher energy

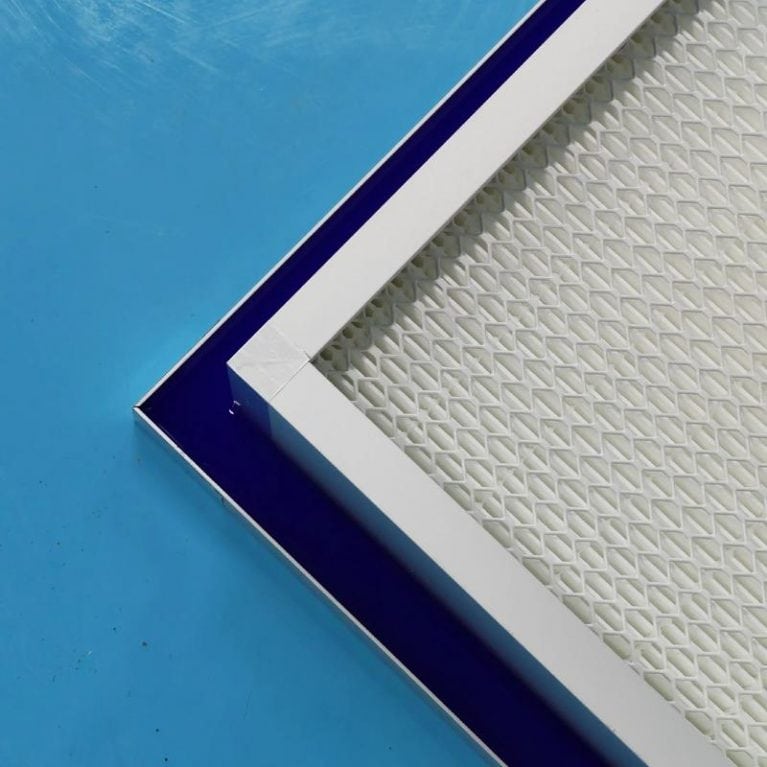

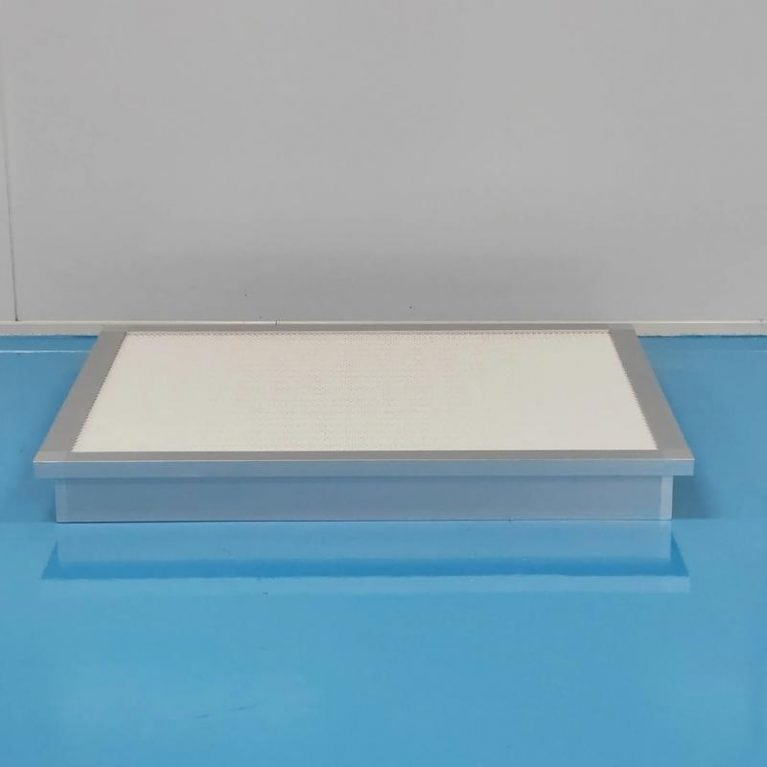

I. Background of the Plan During the production process of food processing plants, pollutants such as dust and microorganisms (like bacteria and mold) in the air can easily cause food contamination. This affects product quality and safety. As the core equipment for controlling air quality in the workshop, the filters that come with air handling equipment are vitally important. The non-woven high-efficiency filter (HEPA) is ideal for air treatment equipment in food processing plants. It has several advantages: high filtration efficiency, compact structure, and low resistance. Ii. Key Points for Selecting High-Efficiency Filters Without Separators (1) Filtration efficiency Select the appropriate filtration efficiency based on the cleanliness level requirements of the food processing plant. For general food processing workshops, such as pastry and biscuit processing, use high-efficiency filters without separators rated H13. For workshops with high cleanliness requirements, such as dairy products and aseptic filling, use filters without separators with H14 or U15 efficiency. This ensures effective filtration of tiny particles and microorganisms in the air. (2) Air volume matching The rated air volume of the filter needs to match the air volume of the air handling equipment. When selecting the type, it is necessary to ensure that the

The daily maintenance of liquid tank high-efficiency filters is a key link to ensure their filtration efficiency, prevent clean environmental pollution and reduce production risks. Maintenance work should be carried out in a targeted manner in combination with its core structure of “liquid tank seal + high-efficiency filter material”. The specific key points are as follows: I. Basic Inspection: Daily/Weekly regular inspection Appearance and sealing condition inspection (once a day) Liquid tank observation: Check whether the sealing liquid in the liquid tank is clear, free of turbidity, odor, and floating impurities (such as dust and flocs). Check whether the liquid level is within the specified range (usually 1/2-2/3 of the liquid tank height, please refer to the equipment manual for details). If the liquid level is too low, replenish the same type of sealing liquid in time (avoid mixing different brands or types to prevent chemical reactions from damaging the sealing effect). Filter material appearance: Check through a transparent observation window (or regular disassembly and inspection) whether there is any damage, deformation or bulging on the surface of the filter material, and whether the edge fits tightly with the sealing part of the liquid tank without lifting edges or

In the field of electronic component manufacturing, the precision and quality of products directly determine the core competitiveness of enterprises, and the cleanliness of the production environment is one of the key factors affecting the quality of electronic components. As a core equipment for ensuring a clean production environment, the liquid tank high-efficiency filter is of self-evident importance, which is specifically reflected in the following aspects: 1. Effectively control pollutants and reduce the defect rate of products Electronic components, especially precision devices such as semiconductor chips and integrated circuits, are extremely sensitive to contaminants like tiny particles and microorganisms in the production environment. Even micron-sized particles adhering to the surface of components can cause problems such as short circuits and abnormal signal transmission, ultimately leading to product scrapping. The liquid tank high-efficiency filter adopts special filter materials and structures, which can effectively intercept dust particles (with a filtration efficiency of over 99.99%, targeting particles of 0.3μm and smaller), microorganisms and other pollutants in the air. By installing liquid tank high-efficiency filters in the air conditioning and purification system of the electronic component manufacturing workshop, the concentration of pollutants in the workshop can be controlled at an extremely low level,

I. Core Influencing Factors The degree of environmental pollution used Cleanrooms (such as electronic factories and hospital operating rooms) : The concentration of dust and particles in the air is low, the load on filters is small, and their service life is relatively long. Industrial workshops (such as mechanical processing and chemical plants) : There are many pollutants such as dust and cooking fumes, and the filter materials are prone to clogging, with their service life shortened. Filter material and quality High-quality glass fiber and synthetic fiber filter materials: High dust holding capacity, wear-resistant, with a service life of up to 1-3 years. Poor-quality filter materials: Prone to damage, weak dust-holding capacity, and may need to be replaced every 6 to 12 months. Maintenance and upkeep status Regularly checking the sealing of the liquid tank (to prevent air leakage and premature failure of the filter material) and cleaning the pre-filter (to reduce the burden on the high-efficiency filter) can extend the service life by 20% to 30%. If not maintained for a long time, the resistance will increase sharply after the filter material gets clogged, and it may need to be replaced every 3 to

In pharmaceutical production, air cleanliness is critical for drug quality and safety. The liquid tank high-efficiency air filter is the core equipment of the air purification system in pharmaceutical factories. Its importance is seen in four areas: ensuring drug quality and preventing contamination. Medicines—especially injections, biological preparations, and sterile raw materials—are very sensitive to microorganisms and particles. Even a trace of dust or microbes can harm effectiveness or safety. Liquid tank high-efficiency air filters, meeting HEPA or ULPA standards, have over 99.97% efficiency. They capture particles, bacteria, spores, and pollutants 0.3μm and smaller. This keeps air in workshops (like aseptic filling rooms, freeze-drying workshops, and biosafety cabinets) at the GMP-required cleanliness (like Class A and Class B). The liquid tank’s sealing structure prevents bypass leakage, a problem with traditional filters. This blocks contamination at the source and keeps drug batches stable and safe. Second, meet GMP compliance requirements and support production qualifications GMP regulations for pharmaceuticals in various countries (such as China’s GMP, the US FDA, and the EU EMA) all have strict and mandatory requirements for the air cleanliness of the production environment in pharmaceutical factories. The filtration efficiency and sealing performance of the air purification system are

As a device integrating air purification and disinfection functions, the spray disinfection air shower plays a crucial role in the clean workshop of medical devices. Its core lies in the synergistic effect of atomized disinfectants and high-speed air flow to remove microorganisms and particles on the surface of personnel and items, ensuring that the clean workshop complies with GMP (Good Manufacturing Practice for Pharmaceutical Products) and other regulatory requirements. The specific application scenarios are as follows I. Disinfection and purification of personnel entering the clean workshop This is the most fundamental and frequently used application scenario for spray disinfection air shower rooms. The clean workshop for medical devices has extremely high requirements for the cleanliness of personnel. The clothes and skin surfaces of personnel are prone to carrying external microorganisms (such as bacteria and fungi) and dust particles. If they enter directly, they will contaminate the production environment and affect the sterility of medical devices (such as syringes and implantable devices). Application process Personnel need to first change into clean suits and shoe covers. After entering the spray disinfection air shower room, the equipment automatically starts the atomization system to atomize disinfectants that meet medical standards (such as hydrogen

The spray disinfection air shower room has dual functions: spray sterilization and air shower dust removal. It can meet the strict requirements of the biomedicine field for a sterile and clean environment. The specific application scenarios are as follows. Disinfection for personnel access in biopharmaceutical production workshops In the production workshops of vaccines, antibody drugs, biological preparations, etc., personnel need to pass through the spray disinfection air shower room before entering the clean area (such as 10,000-level and 100-level clean workshops). The equipment first sprays disinfectants such as hydrogen peroxide and hypochlorous acid that meet biomedical standards through atomizing nozzles to disinfect the entire body of personnel (including protective clothing, shoe covers, and the gaps between gloves) in a 360°, all-round manner, killing bacteria, viruses and other microorganisms that may be carried on the body surface. Subsequently, the high-speed air shower is activated to remove the disinfectant droplets and fine dust remaining on the body surface after disinfection, preventing the disinfectant residue from contaminating the production raw materials. At the same time, it avoids the entry of external particles into the clean workshop, ensuring that the drug production meets the requirements of GMP (Good Manufacturing Practice for Drugs). Disinfection of

The application life of high-efficiency filters in livestock farms is affected by factors such as environmental conditions, maintenance level and filter type. Generally, it is recommended to replace them every 6 months to 2 years. The following is the specific analysis: I. Core Basis and Industry Standards According to the “Technical Specification for Air Filtration System in Pig Farms” (NY/T 3883-2021), the mandatory replacement conditions for high-efficiency filters (H13 grade) are: Pressure difference ≥150Pa (2 to 3 times the initial resistance); It has been used for 12 months. This standard is applicable to high biosecurity areas such as breeding pig houses and piglet nursery houses. For instance, the actual measurement data from Muyuan Group shows that in an environment with a PM2.5 concentration greater than 75μg/m³, the effective retention period of high-efficiency filters can be shortened to 8 to 10 months. Ii. Key Influencing Factors and Differences Biosafety level Low-biosafety farms (with pig farms within a 3-kilometer radius) : It is recommended to replace them every six months to reduce the risk of virus transmission. High biosafety sites (independent sites) : The

The core precautions for the application of coarse air filters in livestock farms mainly focus on four dimensions: selection and compatibility, installation and sealing, maintenance and management, and environmental compatibility, to prevent impurity leakage, equipment wear and tear, and purification failure. Selection and compatibility: Meet the scene requirements of livestock farms Match the parameters of the ventilation system: Select filters based on the designed ventilation volume and wind speed of the breeding house to avoid a sudden increase in resistance due to air volume overload or insufficient air volume affecting the purification effect. Priority environmental resistant materials: Select moisture-proof and corrosion-resistant filter materials (such as polyester fiber, nylon), which are suitable for the high humidity and slightly corrosive ammonia environment in livestock farms. The filtration efficiency is suitable for the following scenarios: For brooding houses and farrowing houses, grades G3-G4 should be selected. For ordinary fattening houses, grades G2-G3 can be chosen. There is no need to pursue overly high efficiency to avoid energy waste. Installation seal: Prevent air short circuit Ensure proper installation: The gap between the filter and the frame should be less than 1mm. Sealing strips can be added to prevent dusty air from bypassing the filter

The key points for testing the sealing performance of transfer Windows revolve around the core of “no leakage and stable pressure difference”, covering three major links: preparation, testing and judgment. Specifically, they are as follows: I. Preparations Before Testing Environmental requirements: The cleanliness of the detection area shall not be lower than that of the usage environment of the transfer window, and there shall be no obvious air flow interference (wind speed ≤0.2m/s). Equipment calibration: The pressure gauge, soap liquid detector, dust particle counter and other equipment must be within their validity period and meet the accuracy requirements (the error of the pressure gauge is ≤±2Pa). Transfer window status: Close all door bodies and lock them, ensuring that the sealing strips are undamaged, installed properly, and the interior is clear and unobstructed. Ii. Core Testing Items Pressure attenuation method detection: Pressurize the transfer window to 500Pa, then start timing after the gas source is turned off. The pressure attenuation value within 30 minutes should be ≤50Pa (there may be differences among different standards, so follow the usage scenario). Leakage point detection: Evenly apply soap solution to the gaps of the door body, the interface of the frame, and around the

Si vous êtes intéressé par nos produits et souhaitez en savoir plus, veuillez laisser un message ici, nous vous répondrons dès que possible.