1. Daily maintenance Regular inspection: Check the operating status of the filter every day, observe the reading of the differential pressure gauge, and record the trend of differential pressure changes. Clean the surrounding environment: Keep the installation area of the filter and the interior of the air duct clean to avoid dust accumulation that may affect the filtration effect. Leak detection test: Conduct a PAO leak detection test on the filter every quarter to check for any leakage. If leakage is found, it should be repaired or replaced in a timely manner. 2. Replacement cycle Regular replacement: When the pressure difference of the filter reaches twice the initial pressure difference or exceeds 500Pa, it needs to be replaced in a timely manner. Regular replacement: Even if the pressure difference has not reached the upper limit, it is necessary to replace it regularly according to the usage conditions (usually 6-12 months, and 3-6 months under harsh conditions). Special circumstances replacement: When the filter is damaged, deformed or fails the leak test, it must be replaced immediately. 3. Replacement precautions When replacing, the relevant air supply system should be turned off, and clean gloves, masks and other protective equipment should be worn

The industrial coating workshop plays a vital role in both protecting and beautifying product surfaces. The quality of coating directly affects corrosion resistance, appearance accuracy, and product longevity. Throughout the coating process, dust and particulate pollutants are critical hidden dangers that jeopardize coating quality. When particles in the air attach to the workpiece surface or mix into the coating, defects such as pinholes, particles, and sagging can occur, thereby increasing rework rates and production costs. Moreover, certain coating methods—such as electrostatic spraying and electrophoretic coating—demand extremely high environmental cleanliness: for example, no more than 1000 particles larger than 0.5μm per cubic meter of air (Class 7 standard). To create this controlled environment, pleated high-efficiency filters (H13-H14 grade, ≥99.97% efficiency for 0.3μm particles) are used in the clean air system due to their stable airflow resistance and large dust holding capacity. I. Core Function and Filtration Principle 1. Core function Purify the intake air: Filter the fresh air and recirculated air entering the painting workshop to remove contaminants such as dust, fibers, and oil particles, preventing contamination of the workpieces to be coated and the paint. Ensure process stability: Provide a consistent, clean air environment for key processes, such as spraying

This question has touched upon the key maintenance points for the use of the air shower! The service life of high-efficiency HEPA filters mainly depends on the usage environment, filtration load and maintenance conditions. Under the conventional usage scenarios in the electronics industry, the service life is usually 1 to 3 years. Core influencing factors Environmental dust concentration When there is a lot of dust in the external environment of the clean area (such as near industrial areas or major traffic arteries), the filters are prone to clogging, and their lifespan may be shortened to less than one year. If there are primary/medium efficiency filters for pre-treatment at the front end, the load on HEPA can be reduced and its service life can be extended to 2-3 years. Usage frequency and load The service life of high-flow and continuously operating material shower rooms in electronics factories (such as those used for more than 8 hours a day) is about 30% shorter than that of those used intermittently. When handling dusty goods (such as unsealed casings and packaging materials), the clogging speed of the filter will accelerate and it needs to be replaced in advance. Maintenance and monitoring Regular cleaning of

In the electronics industry, producing products requires extremely high environmental cleanliness. Even slight dust or impurities can lower electronic component performance, result in product scrapping, or cause serious quality accidents. The air shower room is an efficient auxiliary clean equipment. With its powerful air flow purging function, it has become essential to the electronics industry’s production process. It mainly prevents external contamination from entering the clean area. This ensures a stable production environment. The production of semiconductor chips demands very strict environmental cleanliness. Work usually takes place in workshops with cleanliness levels of 100, 1,000, or even higher. Raw materials like wafers, photoresists, and special gases must be transported cleanly. Semi-finished products and tooling fixtures also move during production. Here, the material shower room plays a crucial role. Before trolleys and turnover boxes enter the clean workshop, they must pass through the material shower room. The material spray chamber then activates high-pressure air flow. This flow sweeps the surfaces of materials, containers, and trolleys from multiple angles. It effectively removes dust, fibers, and other contaminants. This keeps impurities out of the production environment. It stops them from adhering to wafers and affecting photolithography accuracy or chip performance. The result is

As the “connection hub” between the sterile and non-sterile environments in hospitals, the stability of the equipment performance of medical transfer Windows directly affects medical safety. To avoid the risk of cross-contamination caused by equipment failure, it is necessary to establish a systematic maintenance and care system. The specific methods can be divided into four major modules: daily maintenance, regular inspection, special maintenance of core components, and emergency handling. The following is a detailed explanation: I. Daily cleaning and Disinfection: Basic protection is indispensable Daily cleaning should follow the principle of “clean first, then disinfect”, and be carried out at least once a day. For areas with high usage frequency (such as ICU and infectious disease wards), the frequency should be increased to 2-3 times. The specific steps are as follows: Surface cleaning: First, wipe the inner and outer walls of the transfer window, door frame, handle and observation window with a soft cloth dipped in neutral detergent (such as medical-specific multi-enzyme cleaner) to remove surface dust and stains. The gaps (such as door shafts and sealing strips) should be cleaned with a soft-bristled brush to prevent dirt accumulation and poor sealing. Disinfection treatment: After cleaning, use medical

The transfer window is a key device for transferring items between sterile and non-sterile hospital environments. Its efficient air purification, disinfection functions, and sealed isolation design make it essential in many core hospital areas. The device helps avoid cross-contamination during item transfer, ensuring medical safety and the quality of diagnosis and treatment. Below is a detailed explanation by application scenario: I. Operating Room Area The operating room is one of the hospital areas with the highest aseptic requirements. Here, the transfer window acts as an important “bridge” between the operating room and external areas like the instrument preparation room and dressing room. Before an operation, nurses use the transfer window to bring in sterilized surgical instruments, dressings, and disposable surgical consumables. At this stage, the transfer window activates a dual purification process: ultraviolet disinfection and high-efficiency air filtration (HEPA). This process sterilizes the item surfaces and internal air, preventing non-sterile air from entering the operating room. After surgery, used and contaminated instruments and medical waste (which are sealed and packaged) are transferred out through the window to the external treatment area. This procedure helps prevent bacteria spreading by direct contact and protects medical staff from contamination. Some transfer windows in

In the pharmaceutical industry, the high-efficiency exhaust unit mainly serves GMP compliance, personnel safety protection and environmental protection standards, covering key scenarios throughout the entire process from production, experimentation to auxiliary operations. Chemical Synthesis Workshop Active pharmaceutical ingredient synthesis section: Discharge toxic and harmful gases (such as solvent vapor, hydrogen chloride, ammonia) produced by reaction vessels and distillation devices to prevent personnel poisoning and environmental leakage. Intermediate production area: Treats volatile organic compounds (VOCs) from processes such as esterification and nitrification, and cooperates with waste gas treatment equipment to achieve standard emissions, meeting environmental protection requirements. High-activity pharmaceutical ingredient (API) production area: Closed exhaust and high-efficiency filtration are adopted to prevent the spread of high-activity dust or aerosols, avoiding cross-contamination and occupational exposure of personnel. Preparation production workshop Solid dosage form crushing/screening/mixing section: Exhaust drug dust (such as dust from tablet and capsule raw materials) to prevent the risk of dust explosion and maintain the cleanliness of the workshop (meeting GMP grade D/above requirements). Liquid formulation preparation/potting area: Discharge solvent volatile gases and acid and alkali waste gases to prevent equipment corrosion and affect product stability. Aseptic preparation workshop (freeze-drying, filling area) : Discharge a small amount of microbial aerosols

High-efficiency exhaust units are deployed in environments demanding stringent air quality control, given their capability to rapidly evacuate contaminated air, uphold ISO-class cleanroom standards, and maintain differential pressure, including: I. Industrial production field In industrial environments, high-efficiency exhaust units function as critical point-source ventilation systems for hazardous substance containment, ensuring both occupational safety and process integrity. For example, in chemical manufacturing, paint shops, and printing facilities where volatile organic compounds (VOCs) are generated, these units enable real-time extraction of airborne contaminants, mitigating explosion risks and long-term exposure hazards such as toxic inhalation. In electronics assembly, localized exhaust ventilation systems remove welding fumes and particulate matter, preventing deposition on microelectronic substrates. In metal fabrication and grinding operations, continuous removal of metallic particulates reduces abrasive wear of machinery and lowers incidence of occupational pneumoconiosis. Ii. Medical and health care field The medical environment has extremely high requirements for air cleanliness and sterility, and the application of high-efficiency exhaust units is particularly important. In hospital operating rooms, it can maintain a negative pressure environment indoors, preventing bacteria and odors generated during surgeries from spreading to other areas. At the same time, it is combined with a purification system to ensure the cleanliness of

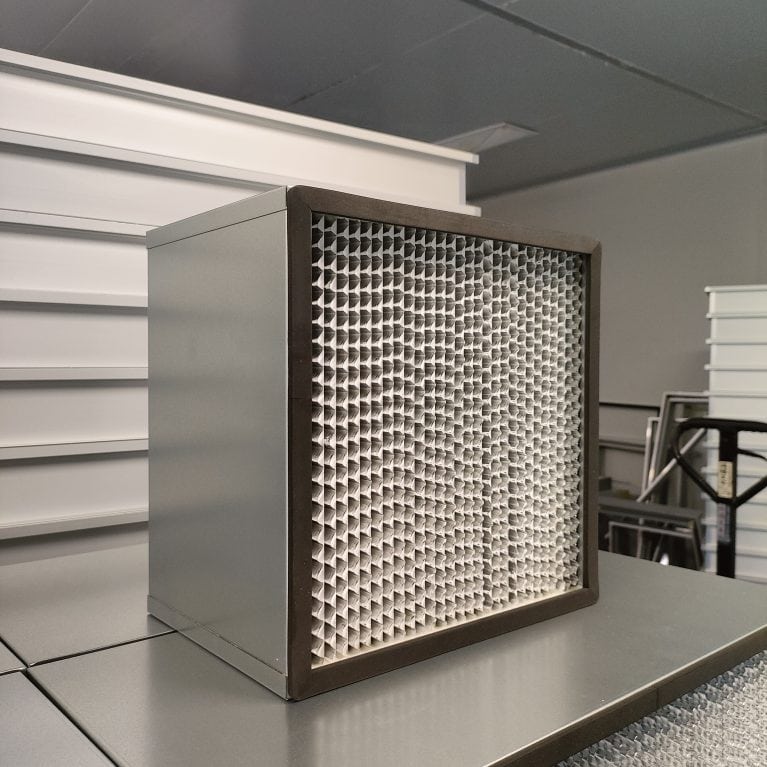

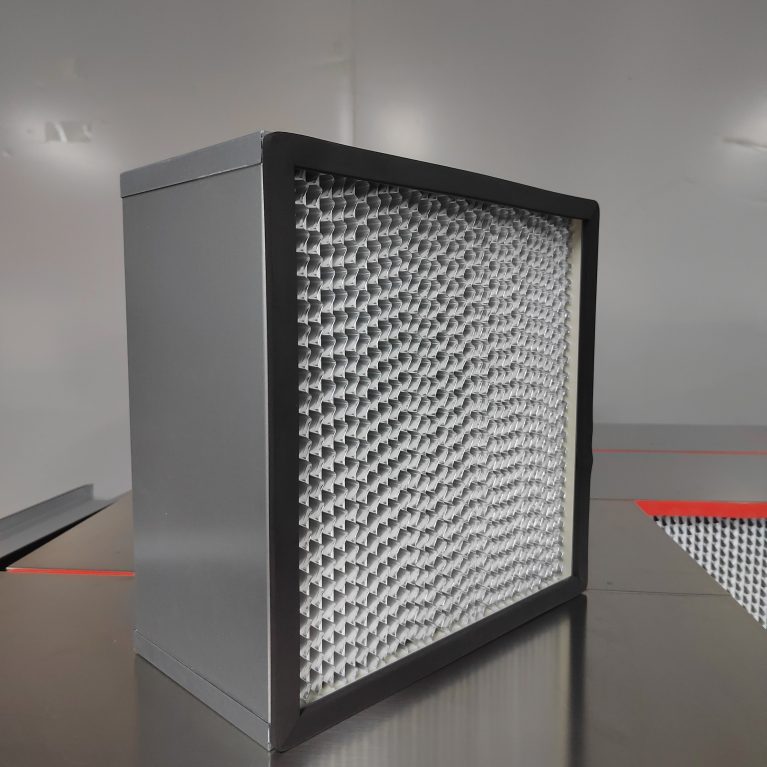

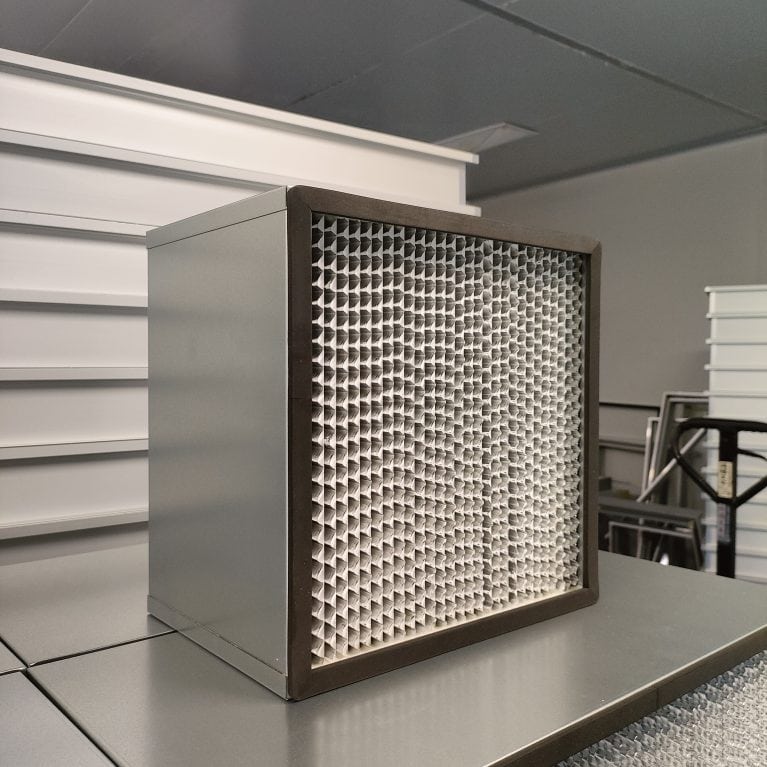

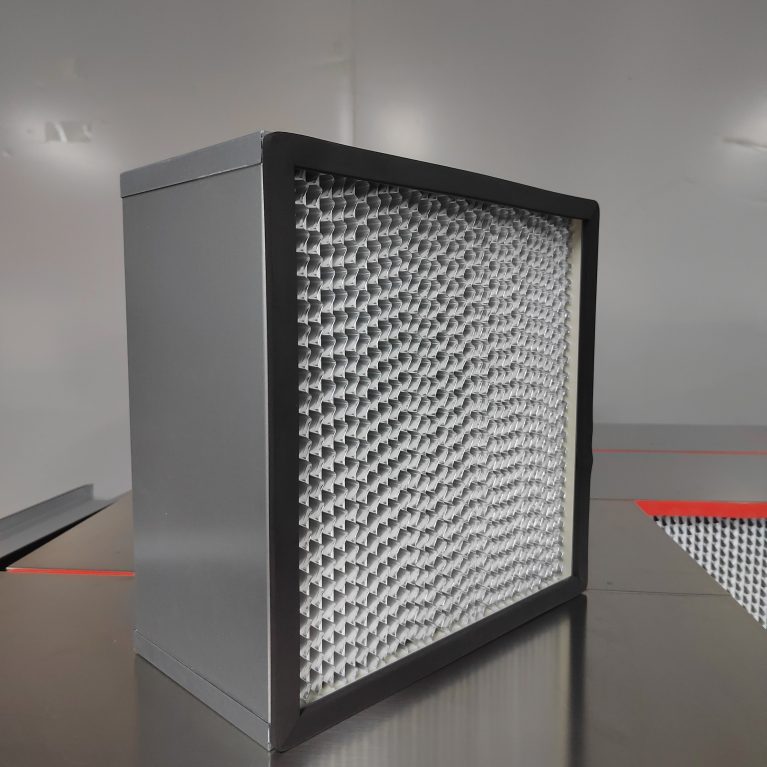

In the air purification system of a cleanroom, the pleated high-efficiency filter (HEPA) achieves terminal air purification through the full-process coordination of “pre-treatment + core filtration + airflow control + sealing guarantee”. The specific path is as follows: First, rely on the “preprocessing protection” of pre-filtering. Terminal purification is not achieved by HEPA alone. Its front end is connected to primary and medium-efficiency filters to form a “three-stage filtration chain” : the primary filter first removes large particles with a diameter of more than 5μm in the air (such as dust and hair), while the medium-efficiency filter intercepts medium particles with a diameter of 1-5μm (such as pollen and fiber debris). This step can prevent large particles from clogging the precision filter paper of the HEPA, reserve core filtration capacity for terminal deep purification, and at the same time extend the service life of the HEPA. Secondly, the “high-efficiency filter carrier” relying on its own structure. As the core of terminal purification, the structural design of HEPA directly determines the purification effect First, the filter paper is made of glass fiber or synthetic fiber. The fibers interweave to form a filter layer with extremely small pores, which can precisely

In the production of high-precision products, the air cleanliness of cleanrooms directly determines product quality. With a filtration efficiency of over 99.97% for 0.3μm particles, the pleated high-efficiency filter (HEPA) has become the core equipment of air purification systems. Its operation relies on the interception and inertial collision effects of filter paper (glass fiber or synthetic fiber), while the partition separates the filter paper to form a uniform air flow channel, enhancing the structural strength at the same time to ensure the stability of filtration. In the air purification system of clean workshops, HEPA mainly plays two core roles: one is the terminal filtration, which is installed in the supply air system close to the clean room. The air that has been pre-treated by primary and medium-efficiency filters and then deeply purified by HEPA can meet the strict cleanliness level requirements from Class 1 to Class 100, such as preventing tiny particles from adhering to chips in the electronics industry and avoiding performance damage. The second is the fresh air treatment. Outdoor fresh air contains a large amount of dust and microorganisms and needs to be finally filtered by HEPA. After meeting the standards, it is mixed with

The core requirements for vertical flow workbenches in the biomedical field revolve around three key areas: sterility assurance, biosafety, and compliance. It is necessary to prevent sample contamination and also avoid the leakage of harmful microorganisms that could endanger operators. These requirements precisely match the high-risk characteristics of biomedical scenarios (such as cell culture and microbial testing), and can be specifically classified into the following five categories: 1. Ultimate cleanliness and air flow control This is the foundation for ensuring that the samples are not contaminated by miscellaneous bacteria, and the requirements are far higher than those in ordinary industrial scenarios. Cleanliness grade: It must reach ISO level 5 (Class 100), that is, the number of particles ≥0.5μm per cubic meter of air is ≤ 3,520, and there are no live microorganisms (sedimentation bacteria and airborne bacteria tests are required). Airflow stability: The vertical airflow velocity should be controlled within the range of 0.36-0.54m/s, and the airflow uniformity should be no less than 80% to prevent local airflow disorder from causing pollution diffusion. Airflow isolation: An “air curtain barrier” needs to be formed to prevent external non-clean air from invading from the edge of the workbench. In some scenarios, negative

The vertical flow workbench is an air purification device that provides a local high-cleanliness environment. Its airflow moves vertically, isolating external pollution and preventing the spread of pollutants during operation. It is widely used in fields with high cleanliness requirements, such as: I. Biomedical Field In microbiological research, it is used for experiments such as isolating, culturing, and identifying microorganisms like bacteria, fungi, and viruses. For example, when studying new pathogenic bacteria, researchers operate within a vertical flow workbench. This setup prevents external contaminants from affecting samples and reduces health threats to operators by containing pathogens. Cell culture: The culture of animal cells, plant cells and stem cells has strict requirements for environmental cleanliness. The vertical flow workbench can create a sterile and dust-free environment, ensuring that cells are not contaminated during the culture process and maintaining their normal growth state and biological characteristics. It is an indispensable device in cell laboratories. Medical device handling: For some precision medical devices (such as minimally invasive surgical instruments and ophthalmic surgical instruments), the assembly and debugging before use, as well as the cleaning, disinfection and examination after operation, need to be carried out in a clean environment. The vertical flow

Si está interesado en nuestros productos y desea conocer más detalles, por favor deje un mensaje aquí, le responderemos tan pronto como podamos.