Dans les ateliers propres de l'industrie pharmaceutique, le filtre plissé à haute efficacité, en tant qu'équipement terminal du système de purification de l'air, est directement lié à la stérilité, à la pureté et à la sécurité de la production de médicaments, et constitue une installation clé pour répondre aux exigences des BPF (bonnes pratiques de fabrication des médicaments). Ses principales applications tournent autour des demandes essentielles de prévention et de contrôle de la pollution dans les processus pharmaceutiques, de garantie de la propreté de l'environnement et de respect de la conformité, comme suit :

I. Positionnement des fonctions essentielles : La "barrière stérile" pour les environnements pharmaceutiques propres

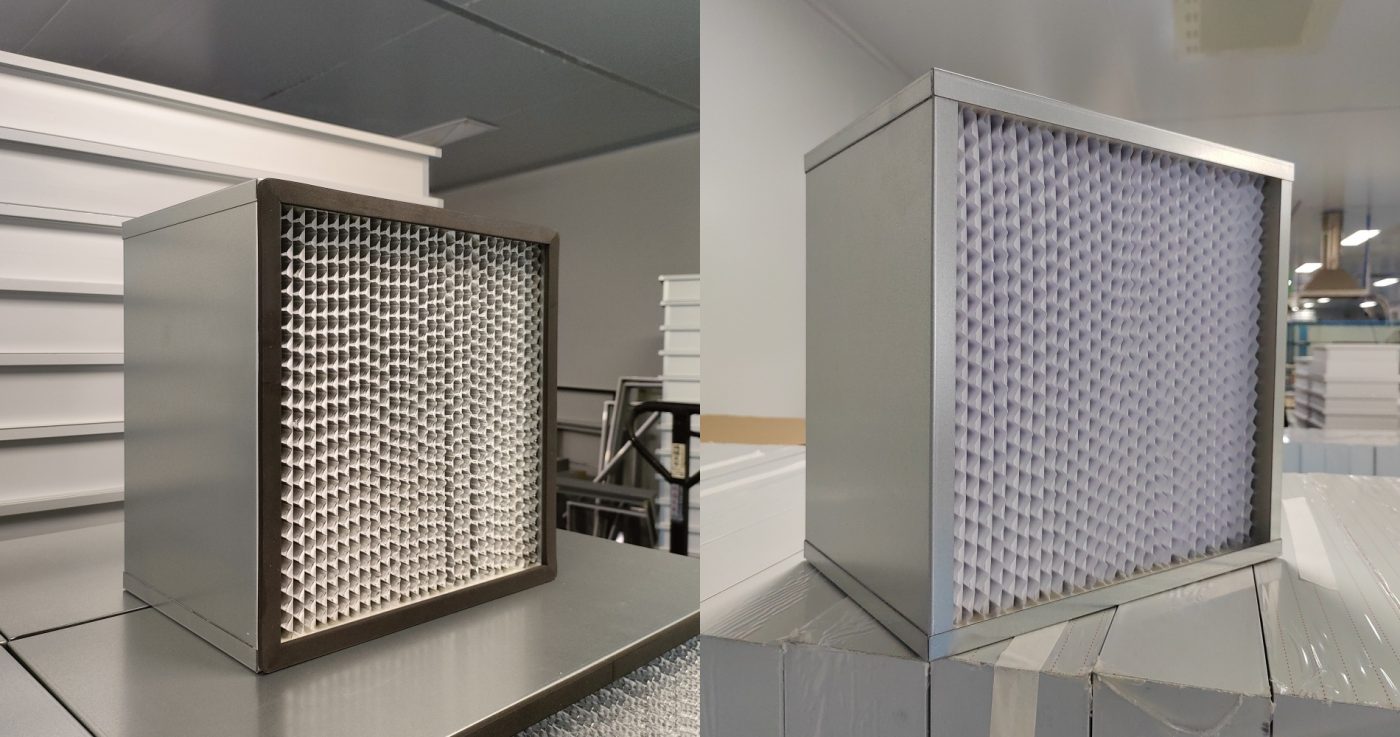

Les exigences de l'industrie pharmaceutique en matière d'environnement propre ne se limitent pas au contrôle des particules ; elles se concentrent surtout sur la prévention et le contrôle précis de la contamination microbienne (bactérienne, fongique, virale, etc.). Le filtre à haute efficacité avec séparateurs est situé à la borne du processus de filtration en trois étapes "grossier → moyen → haute efficacité", chargé d'intercepter les particules résiduelles de 0,3μm et plus (efficacité de filtration ≥99,97%, norme HEPA) ou les particules ultrafines de 0,12μm (norme ULPA ultra-haute efficacité, efficacité ≥99,999%) après l'étape de filtration précédente. Dans le même temps, il intercepte efficacement les micro-organismes attachés aux particules, garantissant que l'air envoyé dans la zone de production respecte les niveaux de propreté prédéfinis (tels que la classe A, la classe B, la classe C et la classe D, correspondant à la classe 100, la classe 1 000, la classe 10 000 et la classe 100 000), et construit une "barrière d'air stérile" irremplaçable pour la production pharmaceutique.

Ii. Applications de base par scénarios de processus

(1) Zone centrale pour la production de médicaments stériles

Le processus de production de médicaments stériles (tels que les injections, les injections de poudre stérile, les préparations biologiques, les vaccins, etc. ) ne tolère aucune contamination microbienne. Une fois contaminée, elle peut directement mettre en danger la vie des patients. C'est pourquoi l'application de filtres à haute efficacité avec séparateurs est particulièrement cruciale.

Scénarios d'application

L'atelier de préparation, de remplissage et de lyophilisation des injections (zone propre de niveau A, généralement le noyau de filtration des hottes à flux laminaire ou des paillasses propres) ;

L'aire de culture, de purification et de remplissage des virus pour la production de vaccins ;

L'atelier de conditionnement et de bouchage des injections de poudre stérile.

Fonction principale

Fournir un flux d'air pur unidirectionnel pour créer un environnement local de pression positive et empêcher les contaminants externes d'envahir les zones clés du processus.

Intercepter les bactéries, les spores fongiques et autres micro-organismes présents dans l'air pour les empêcher de contaminer le médicament liquide, les matières premières stériles et la surface des équipements de production.

Assurer la stabilité environnementale de processus clés tels que la lyophilisation et l'empotage, réduire le risque de contamination des produits et augmenter le taux de qualification aseptique.

(2) Zones présentant des exigences élevées en matière de propreté pour les médicaments non stériles

Les médicaments non stériles (tels que les préparations orales, les pommades topiques, etc.) ne nécessitent pas une stérilité absolue, mais la teneur en particules et en micro-organismes doit être contrôlée pour éviter d'affecter la stabilité et l'efficacité du produit.

Scénarios d'application

L'atelier de broyage, de tamisage et de mélange des formes de dosage solides orales (pour éviter la contamination croisée des poudres et l'intrusion de poussières extérieures) ;

Atelier de raffinage et de séchage d'ingrédients pharmaceutiques actifs de haute pureté ;

La zone de préparation et de remplissage des ingrédients pour la pommade stérile à usage externe.

Fonction principale

Filtrer les particules de poussière dans l'air pour éviter qu'elles ne contaminent les matières premières et les produits semi-finis des médicaments, tout en réduisant la contamination croisée causée par la diffusion de la poudre de médicament dans d'autres zones de l'atelier.

Contrôler le nombre de micro-organismes dans l'environnement, réduire le risque de détérioration des médicaments causé par la contamination microbienne et répondre aux exigences des BPF en matière de limites microbiennes pour les médicaments non stériles.

(3) Zone de traitement spécial pour les produits biopharmaceutiques

La production de produits biopharmaceutiques (tels que les anticorps monoclonaux, les produits de thérapie cellulaire et les médicaments issus du génie génétique, etc. Les exigences en matière de propreté de l'environnement et de contrôle de la pollution sont plus strictes, et il est nécessaire d'éviter la propagation des bioaérosols.

Scénarios d'application

Atelier bioréacteur, salle de culture cellulaire ;

Zones de purification, de chromatographie et d'ultrafiltration de produits biologiques ;

Laboratoire de biosécurité (zone utilisée pour la recherche, le développement et l'analyse des souches).

Fonction principale

Intercepter les micro-organismes exogènes dans l'air pour éviter qu'ils ne contaminent le système de réaction biologique et éviter la variation des souches ou la contamination des cellules.

Filtrer les bioaérosols (tels que les bactéries artificielles et les débris cellulaires) générés au cours du processus de production afin d'empêcher leur propagation dans l'environnement extérieur et de garantir en même temps la biosécurité des opérateurs.

Maintenir la température, l'humidité et la propreté de l'environnement du processus de manière coordonnée et stable afin d'assurer le bon déroulement des réactions biologiques.

(4) Zone propre pour les excipients pharmaceutiques et les matériaux d'emballage

La propreté des excipients pharmaceutiques (tels que les agents de remplissage et de désintégration) et des matériaux d'emballage qui entrent en contact direct avec les médicaments (tels que les ampoules, les poches de perfusion et les capsules pharmaceutiques) affecte directement la qualité des médicaments finaux et nécessite une filtration efficace pour contrôler la contamination.

Scénarios d'application

Atelier de raffinage, de séchage et de conditionnement d'excipients pharmaceutiques ;

La zone de refroidissement après le nettoyage et la stérilisation des ampoules ;

L'aire de production et de stockage des gélules médicinales.

Fonction principale

Filtrer les particules et les micro-organismes présents dans l'air pour éviter qu'ils n'adhèrent à la surface des excipients ou des matériaux d'emballage, et éviter la pollution secondaire dans le processus de production de médicaments.

Assurer la propreté des matériaux d'emballage après la stérilisation, en respectant les exigences de propreté des BPF pour les matériaux d'emballage qui entrent en contact direct avec les médicaments.

(V) Laboratoire d'inspection de la qualité et de R&D

Les laboratoires d'inspection de la qualité de l'industrie pharmaceutique (tels que les salles d'essais microbiologiques et les salles d'essais aseptiques) et les laboratoires de recherche et de développement (tels que les zones de recherche et de développement de nouvelles formulations de médicaments) doivent contrôler avec précision la propreté de l'environnement afin de garantir l'exactitude des données d'essai et la contamination des échantillons de recherche et de développement.

Scénarios d'application

Hottes à flux laminaire et armoires de sécurité biologique dans les laboratoires d'essais aseptiques ;

Salle des instruments de précision pour les tests de pureté des drogues (comme la zone où se trouvent les chromatographes liquides à haute performance et les chromatographes en phase gazeuse) ;

Zones propres de recherche et de développement pour les essais à petite et moyenne échelle de nouveaux médicaments.

Fonction principale

Fournir un environnement stérile pour les tests microbiens afin d'empêcher les micro-organismes externes d'interférer avec les résultats des tests et de garantir l'authenticité et la fiabilité des données.

Prévenir la baisse de précision ou le dysfonctionnement des instruments de détection de précision causés par la pollution par les poussières ;

Veiller à la pureté des échantillons de R&D et éviter toute contamination susceptible d'affecter les conclusions de l'expérience.

Iii. Points clés de l'adaptation exclusive dans l'industrie pharmaceutique

Correspondance précise des degrés de propreté : Sélectionnez le type de filtre en fonction des exigences de propreté des différentes zones de traitement, comme le stipulent les BPF. Les filtres ULPA à très haute efficacité doivent être utilisés pour les zones de niveau A, tandis que les filtres HEPA à haute efficacité peuvent être sélectionnés pour les zones de niveau B/C/D afin de garantir que l'efficacité de la filtration corresponde précisément aux exigences de chaque zone.

Amélioration du contrôle microbien : Donner la priorité à la sélection de matériaux filtrants ayant des effets stables d'interception microbienne. Dans certains cas, les matériaux filtrants antibactériens peuvent être utilisés en combinaison. Parallèlement, il convient de tester régulièrement l'intégrité du filtre (par exemple en effectuant des tests de détection des fuites) afin d'empêcher les micro-organismes de pénétrer par les points de fuite.

Antipollution et résistance à la corrosion : En réponse aux éventuels gaz corrosifs (tels que les gaz résiduels acides et alcalins) et aux environnements à forte humidité (tels que les ateliers de préparation de liquides) dans le processus pharmaceutique, des cadres résistants à la corrosion (tels que l'acier inoxydable 304) et des matériaux filtrants résistants à l'humidité sont sélectionnés pour prolonger la durée de vie de l'équipement.

Garantie d'étanchéité et de prévention des fuites : L'étanchéité du réservoir de liquide ou la structure à double étanchéité est adoptée pour empêcher les fuites d'air dans l'espace entre le filtre et le cadre d'installation (les fuites entraînent directement la non-conformité aux normes de propreté). Après l'installation, l'effet d'étanchéité doit être vérifié par la détection des fuites de PAO et d'autres méthodes.

Conformité et traçabilité : Sélectionnez des produits filtrants conformes à la certification BPF et aux normes ISO, et conservez les rapports d'inspection de l'usine, les dossiers d'installation, les dossiers de cycle de remplacement, etc. de l'équipement pour garantir la traçabilité du cycle de vie complet et répondre aux exigences de vérification des autorités réglementaires.

Iv. Résumé de la valeur de l'application

L'utilisation de filtres à haute efficacité avec séparateurs dans les ateliers propres de l'industrie pharmaceutique est essentielle pour assurer une production de médicaments aseptique, normalisée et conforme. En interceptant avec précision les particules et les micro-organismes, ils réduisent non seulement le risque de contamination des médicaments, garantissent la qualité des produits et la sécurité des médicaments pour les patients, mais aident également les entreprises à respecter les réglementations industrielles telles que les BPF, en évitant les arrêts de production ou les pénalités de mise en conformité dues au non-respect des normes environnementales. Dans des domaines de niche tels que les produits biopharmaceutiques et les préparations haut de gamme, la stabilité des performances de filtration est un facteur clé pour garantir la faisabilité du processus et améliorer le rendement du produit. À mesure que l'industrie pharmaceutique évolue vers le raffinement et la haute pureté, les exigences en matière de précision de filtration, de stabilité et de conformité des filtres à haute efficacité avec séparateurs continueront à augmenter, et leur application personnalisée dans des scénarios de processus spéciaux sera également élargie.