I. Préparatifs avant l'installation : Éviter les risques à un stade précoce

L'inspection et la préparation avant l'installation ont une incidence directe sur l'effet de filtration ultérieur. Il convient d'accorder une attention particulière aux trois aspects fondamentaux : "l'état du filtre, l'environnement d'installation et l'adaptation de l'outil".

Inspection de l'aspect et des performances du filtre

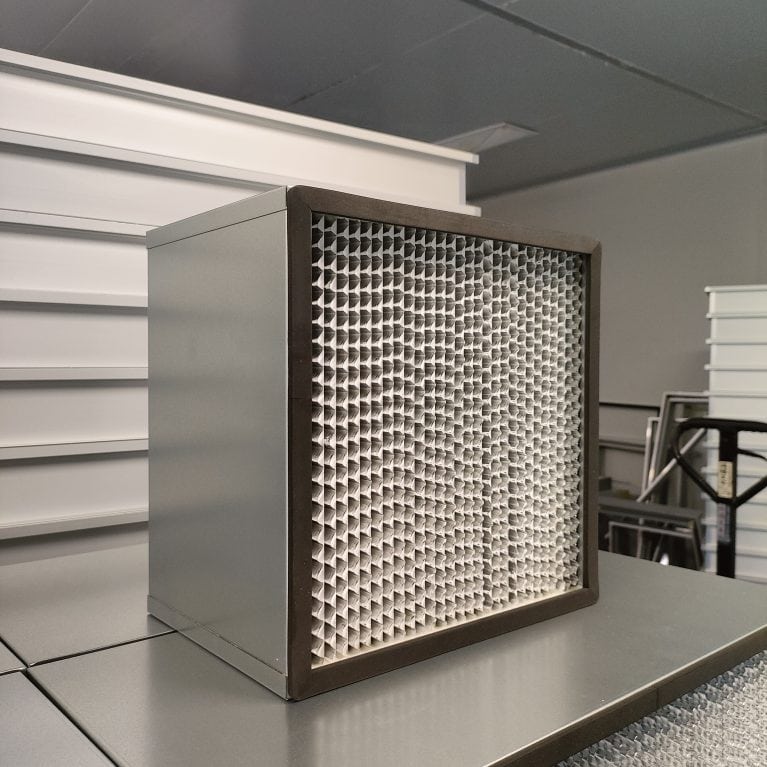

Acceptation de l'apparence : Vérifier si le cadre du filtre (plaque d'acier galvanisé, alliage d'aluminium, etc.) présente des déformations, de la rouille ou des rayures. Vérifiez si le matériau filtrant (principalement de la fibre de verre) est endommagé, plissé ou présente des fuites de colle. Vérifiez que les bandes de caoutchouc d'étanchéité (caoutchouc nitrile, caoutchouc silicone, etc.) sont intactes, qu'elles ne se sont pas détachées et qu'elles sont bien fixées au cadre.

Vérification des performances : Vérifiez que le modèle du filtre, l'efficacité de filtration (telle que H13), le volume d'air nominal et le degré de résistance à la température sont conformes aux exigences de conception (ils doivent correspondre aux conditions de travail de la cabine de peinture/salle de séchage de l'atelier de peinture) et confirmez que le rapport d'essai joint (tel que le rapport d'essai d'efficacité de la norme EN 1822) est complet.

Traitement de nettoyage : Avant l'installation, essuyez doucement la surface du filtre avec un chiffon non tissé propre ou de l'air comprimé (inférieur à 0,3MPa, loin du matériau filtrant pour souffler la poussière de surface). Il est strictement interdit de rincer avec de l'eau ou des produits de nettoyage (pour éviter que le matériau filtrant ne devienne humide et inefficace).

2. Environnement d'installation et préparation des outils

Nettoyage de l'environnement : Éliminez les débris, la poussière et les taches d'huile de l'emplacement d'installation (comme le boîtier de pression statique de l'air d'alimentation, le cadre du filtre). Si nécessaire, essuyez la paroi intérieure de la boîte à pression statique avec un aspirateur ou un chiffon non pelucheux afin d'éviter que les impuretés ne soient transportées dans la zone propre par le flux d'air après l'installation.

Adaptation des outils : Préparez des outils spécialisés tels qu'une clé dynamométrique (pour contrôler la force de serrage des boulons et éviter la déformation du cadre), du mastic d'étanchéité (mastic silicone/polyuréthane pour combler les interstices), un niveau (pour s'assurer que le filtre est installé à plat) et un détecteur de fuites PAO (pour tester la performance de l'étanchéité après l'installation).

Protection du personnel : Les installateurs doivent porter des combinaisons propres, des gants non poussiéreux et des couvre-chaussures pour éviter que les cheveux et les squames humains ne contaminent le filtre ou la zone d'installation.

Deuxièmement, normaliser le processus d'installation : Assurer l'étanchéité et l'efficacité

L'essentiel de l'installation du filtre à haute efficacité avec séparateurs est "un ajustement plat et étanche, scellé sans fuite, et un débit d'air correct". Les étapes suivantes doivent être suivies à la lettre, en accordant une attention particulière aux détails d'étanchéité entre la boîte de pression statique et le filtre.

1. Position d'installation positionnement

Vérifiez que la taille du cadre d'installation (la fente du filtre à l'intérieur de la boîte de pression statique) correspond au filtre, et que le cadre est de niveau et non déformé. Si le cadre est rouillé ou usé, il faut d'abord poncer la rouille et appliquer une peinture antirouille, puis poser une couche de bande de caoutchouc d'étanchéité (5-8 mm d'épaisseur, taux de compression 30%-50%).

Pour les boîtes à pression statique sans fentes préétablies, un cadre de positionnement temporaire doit être soudé avec de l'acier d'angle afin de garantir que le filtre ne se déplacera pas en raison de l'impact du flux d'air après l'installation.

2. Installation de filtres (à titre d'exemple, l'installation de bandes, la plus couramment utilisée dans les ateliers de peinture)

Prépositionnement : Placer lentement le filtre dans le cadre d'installation pour s'assurer que le marquage du sens du flux d'air du filtre (" entrée d'air → sortie d'air ") correspond au flux d'air du système - pour les filtres avec séparateurs, généralement " le sens d'ouverture du plis du matériau filtrant correspond à la surface de sortie d'air ". Ne l'installez pas à l'envers (sinon, la résistance de l'air augmentera fortement et l'efficacité diminuera fortement).

Fixation initiale : Poussez doucement le filtre à la main pour vous assurer que les bandes d'étanchéité qui l'entourent sont complètement en contact avec le cadre d'installation, en veillant à ce qu'il n'y ait pas d'espace évident. Si la conception "double bande de caoutchouc d'étanchéité" est adoptée, il est nécessaire de confirmer que la bande de caoutchouc de l'anneau intérieur a été complètement comprimée.

Serrage de la bande de presse : Recouvrez la bande de pression en tôle d'acier galvanisé (largeur ≥30mm) sur le cadre autour du filtre, et serrez-la uniformément avec des boulons (contrôle du couple à 2-3N - m pour éviter une force excessive entraînant une déformation du cadre). Il est recommandé que l'espacement des boulons ne soit pas supérieur à 150 mm afin de garantir que la bande de pression est étroitement fixée au filtre sans aucun soulèvement local.

Remplissage de l'espace : S'il y a un petit espace entre le cadre d'installation et le filtre, appliquez un produit d'étanchéité non siliconé (pour éviter que les substances volatiles du produit d'étanchéité siliconé ne contaminent le revêtement) uniformément le long de l'espace pour former une couche d'étanchéité. Attendez que la couche d'étanchéité ait durci (généralement 24 heures) avant de mettre le système en marche.

3. Test de performance de l'étanchéité après l'installation (étape clé, ne peut être omise)

L'atelier de peinture doit vérifier l'étanchéité grâce à la méthode de détection des fuites de PAO (polyalpha-oléfine) afin d'empêcher l'air non filtré de s'infiltrer dans la zone propre.

Étape 2 : Utilisez un compteur de particules pour balayer lentement en aval du filtre (à 2-3 cm de la surface de sortie de l'air) le long du cadre, de la bande de pression et de la surface du matériau filtrant (à une vitesse de ≤5cm/s).

Critère de jugement : Si la lecture du compteur de particules est ≤0,01 particules/L (correspondant à la norme ISO grade 5), le joint est qualifié. Si la lecture locale dépasse la norme, la bande de pression doit être réajustée ou le produit d'étanchéité réappliqué jusqu'à ce qu'il soit qualifié.

Iii. Points clés de l'entretien quotidien : Prolonger la durée de vie + stabiliser l'efficacité

L'essentiel de l'entretien des filtres à haute efficacité avec séparateurs consiste à "surveiller la résistance, nettoyer l'environnement et prévenir les dommages". Des registres d'entretien réguliers doivent être établis pour éviter que les filtres ne tombent en panne à cause d'un mauvais entretien.

Suivi de la résistance (l'indicateur de maintenance le plus important)

Installer des manomètres différentiels : Installez des manomètres différentiels (avec une précision de ≥0,1Pa) sur le "côté entrée d'air" et le "côté sortie d'air" du filtre respectivement pour contrôler la résistance de fonctionnement en temps réel. Enregistrez la résistance initiale (la résistance après l'installation du nouveau filtre, généralement 150-250Pa).

Critère de jugement : Lorsque la résistance de fonctionnement atteint le double de la résistance initiale (ou dépasse 450Pa), le filtre doit être remplacé immédiatement - une résistance excessive entraînera une diminution du volume d'air fourni, une perte de contrôle de la pression positive dans la zone propre et une forte augmentation de la consommation d'énergie.

Manipulation anormale : Si la résistance chute soudainement (par exemple, de 300Pa à 100Pa), cela peut être dû à un endommagement du matériau filtrant ou à une défaillance du joint d'étanchéité. La machine doit être arrêtée immédiatement pour inspection afin d'éviter qu'une grande quantité de poussière ne pénètre dans la zone de revêtement.

2. Maintien de l'environnement

Protection par prétraitement à l'avant : Veillez à ce qu'un filtre à moyenne efficacité (grade F8 ou supérieur) soit installé en amont du filtre à haute efficacité, et remplacez régulièrement le filtre à moyenne efficacité (il est recommandé de le remplacer tous les 1 à 2 mois) afin d'éviter qu'une grande quantité de poussière ne bloque directement le filtre à haute efficacité et ne réduise sa durée de vie.

Nettoyage de la boîte à pression statique : Ouvrez la boîte à pression statique pour l'inspecter tous les trimestres et utilisez un aspirateur pour nettoyer la poussière accumulée à l'intérieur. Si des taches d'huile sont observées sur la paroi intérieure de la boîte de pression statique (par exemple en cas de reflux d'huile et de gaz dans l'atelier de peinture), elles doivent être nettoyées à l'aide d'un nettoyant neutre afin d'éviter que les taches d'huile n'adhèrent à la surface d'entrée d'air du filtre et n'affectent la perméabilité à l'air.

Éviter l'humidité et la corrosion : Dans les zones humides, comme sous la cabine de pulvérisation, il est nécessaire de vérifier régulièrement si le cadre du filtre est rouillé et si les bandes de caoutchouc d'étanchéité sont vieillies. S'il y a de la rouille, il faut la poncer et la recouvrir d'une peinture antirouille. Lorsque les bandes de caoutchouc vieillissent, elles doivent être remplacées à temps pour éviter les fuites d'air.

3. Vérification de l'état de fonctionnement

Stabilité du flux d'air : Observez l'organisation de l'écoulement de l'air dans la cabine de pulvérisation/de séchage chaque semaine (par exemple au moyen de tests de fumée). Si un désordre local du flux d'air est constaté (comme une vitesse de vent trop faible près du robot), il peut être dû à une obstruction locale ou à une déviation de l'installation du filtre. La machine doit être arrêtée pour être inspectée.

Protection contre les hautes températures : Pour les filtres résistants aux hautes températures utilisés dans les salles de durcissement, il est nécessaire de contrôler régulièrement la température de fonctionnement (mesurer la température de surface du filtre à l'aide d'un thermomètre infrarouge) pour s'assurer qu'elle ne dépasse pas la limite supérieure de sa résistance nominale à la température (telle que 180℃), afin d'éviter le ramollissement de la couche adhésive et le détachement du matériau filtrant en raison de la température élevée.

Iv. Normes et opérations pour le remplacement des filtres

Lorsque le filtre remplit les conditions de remplacement, il est nécessaire d'opérer de manière standardisée afin d'éviter de contaminer la zone propre pendant le processus de remplacement et, en même temps, de manipuler correctement les filtres mis au rebut.

1. Détermination du moment du changement (une seule des conditions est acceptable)

La résistance en marche atteint le double de la résistance initiale.

Le filtre a été utilisé pendant plus de 12 mois (même si la résistance ne dépasse pas la norme, le matériau filtrant peut encore subir une baisse d'efficacité due au vieillissement).

La détection des fuites de PAO a révélé que le matériau filtrant était endommagé (et ne pouvait pas être réparé).

Le cadre est fortement rouillé et les bandes de caoutchouc d'étanchéité ont vieilli et se sont rompues.

2. Modifier le processus de fonctionnement

Préparation de l'arrêt : Arrêtez le ventilateur de soufflage et coupez l'alimentation électrique. Posez des chiffons non poussiéreux autour de la zone d'installation pour éviter que la poussière ne tombe pendant le démontage.

Démontage de l'ancien filtre : Desserrez les boulons de la bande de pression et retirez la bande de pression. Enveloppez l'ancien filtre dans un sac dépoussiéré (pour éviter que la poussière sur le matériau filtrant ne se répande), retirez-le de la boîte à pression statique et remettez-le à une institution professionnelle pour qu'il soit traité comme un déchet dangereux (s'il a adsorbé des COV de revêtement ou des poussières nocives).

Nettoyage de la zone d'installation : Nettoyez soigneusement la poussière accumulée et les bandes de caoutchouc résiduelles dans la boîte de pression statique et le cadre d'installation à l'aide d'un aspirateur. Si nécessaire, essuyez la surface d'étanchéité avec de l'alcool.

Installation du nouveau filtre : Répéter le "processus d'installation standard". Après l'installation du nouveau filtre, effectuer à nouveau un test d'étanchéité au PAO. Le système ne peut être mis en service qu'après avoir passé le test avec succès.

|

Q&R |

Cause de l'événement | Plan d'évitement |

| Il y a des fuites d'air après l'installation | Le joint d'étanchéité n'a pas été comprimé correctement et les boulons de la bande de pression n'ont pas été serrés uniformément. | Utiliser des boulons à "serrage diagonal". Après l'installation, il faut procéder à la détection des fuites de PAO |

| La résistance a augmenté trop rapidement | Le filtre à moyenne efficacité situé à l'avant n'a pas été remplacé à temps et le volume d'air a dépassé la valeur nominale. | Remplacez le filtre à moyenne efficacité tous les mois pour que le volume d'air corresponde à la valeur nominale du filtre. |

| Le matériau filtrant est endommagé | Lors de l'installation, il peut y avoir des collisions, des impacts de flux d'air excessifs et un vieillissement à haute température. | Manipuler avec précaution lors de l'installation. Installer une plaque de distribution du flux d'air et sélectionner des matériaux filtrants conformes et résistants aux hautes températures. |

| Rouille sur le cadre | L'environnement est humide et le matériau du cadre n'est pas résistant à la corrosion. | Des cadres en alliage d'aluminium sont choisis et des dispositifs de drainage sont installés dans les zones humides. |

| Le filtre est installé en sens inverse. | L'indicateur de direction du flux d'air n'a pas été respecté | Avant l'installation, indiquez clairement "entrée d'air/évacuation" et demandez à plusieurs personnes de vérifier. |

L'installation, l'entretien et le remplacement des filtres à haute efficacité avec séparateurs est un projet systématique : le cœur de l'installation est "l'étanchéité sans fuite", le cœur de l'entretien est "la surveillance de la résistance" et le cœur du remplacement est "l'évitement de la contamination". Dans les ateliers de revêtement industriel, il est nécessaire d'ajuster les détails de fonctionnement en fonction des conditions de travail spécifiques (telles que la zone de pulvérisation à température normale par rapport à la salle de durcissement à haute température) et d'établir en même temps un système d'entretien régulier. C'est la seule façon de maximiser l'efficacité de la filtration, de stabiliser la qualité du revêtement et de réduire les coûts de production.