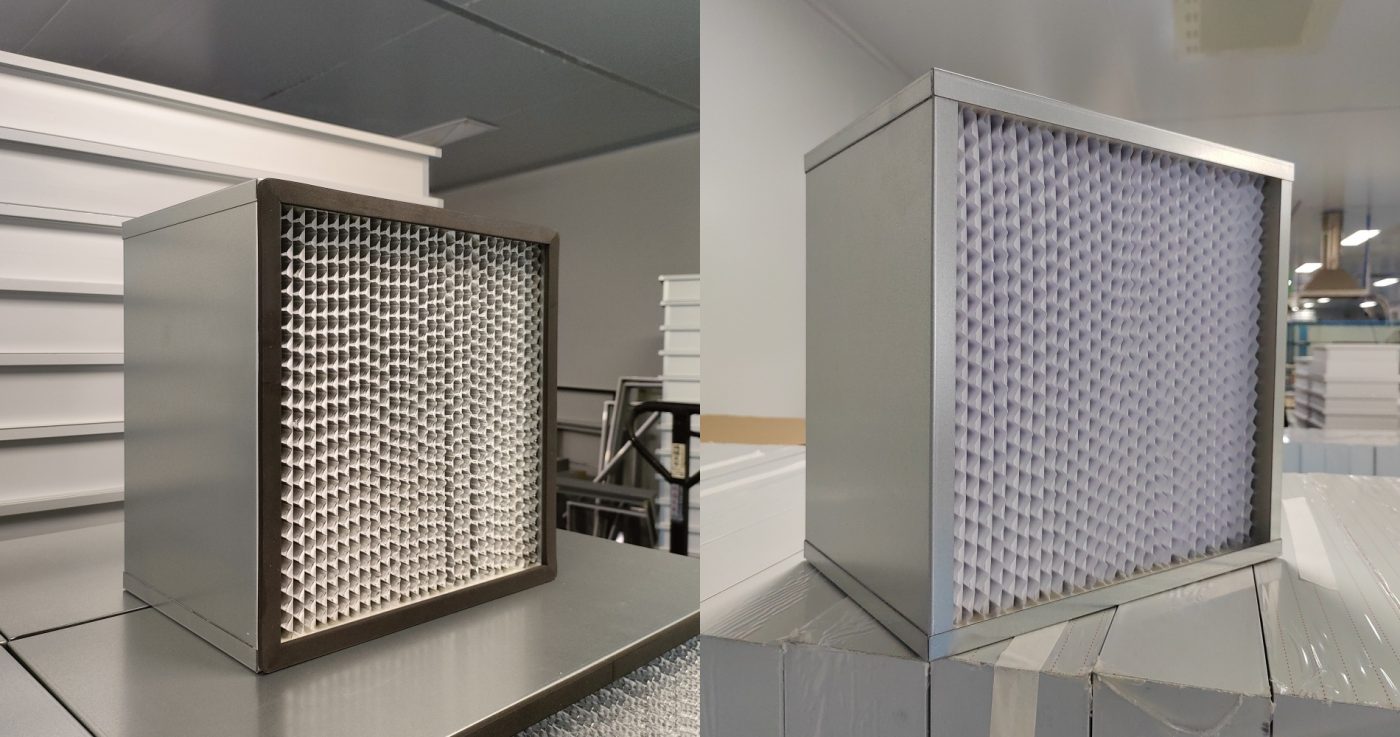

En los talleres limpios de la industria farmacéutica, el filtro plisado de alta eficacia, como equipo central terminal del sistema de purificación de aire, está directamente relacionado con la esterilidad, pureza y seguridad de la producción de medicamentos, y es una instalación clave para cumplir los requisitos de las GMP (Buenas Prácticas de Fabricación de Medicamentos). Sus principales aplicaciones giran en torno a las exigencias básicas de prevención y control de la contaminación en los procesos farmacéuticos, garantía de limpieza medioambiental y cumplimiento de la normativa, como se indica a continuación:

I. Posicionamiento de la función principal: La "barrera estéril" para entornos limpios farmacéuticos

Los requisitos de la industria farmacéutica en cuanto a entornos limpios no se limitan al control de partículas; lo que es más importante, se centran en la prevención y el control precisos de la contaminación microbiana (bacteriana, fúngica, vírica, etc.). El filtro de alta eficiencia con separadores se encuentra en el terminal del proceso de filtración de tres etapas de "gruesa → media → alta eficiencia", responsable de interceptar las partículas residuales de 0,3μm y superiores (eficiencia de filtración ≥99,97%, estándar HEPA) o partículas ultrafinas de 0,12μm (estándar de eficiencia ultraalta ULPA, eficiencia ≥99,999%) tras la etapa anterior de filtración. Al mismo tiempo, intercepta eficazmente los microorganismos adheridos a las partículas, garantizando que el aire enviado a la zona de producción cumpla los niveles de limpieza preestablecidos (como Clase A, Clase B, Clase C y Clase D, correspondientes a Clase 100, Clase 1.000, Clase 10.000 y Clase 100.000), y construye una "barrera de aire estéril" insustituible para la producción farmacéutica.

Ii. Aplicaciones básicas por escenarios de proceso

(1) Zona núcleo para la producción de medicamentos estériles

El proceso de producción de medicamentos estériles (como inyecciones, inyecciones de polvo estéril, preparados biológicos, vacunas, etc.) tiene tolerancia cero para la contaminación microbiana. Una vez contaminado, puede poner en peligro directamente la seguridad vital de los pacientes. Por tanto, la aplicación de filtros de alta eficacia con separadores es especialmente crucial.

Escenarios de aplicación

El taller de preparación, llenado y liofilización de inyecciones (zona limpia de nivel A, normalmente el componente central de filtración de las campanas de flujo laminar o los bancos de trabajo limpios);

La zona de cultivo, purificación y llenado de virus para la producción de vacunas;

Taller de envasado y taponado de inyecciones de polvo estéril.

Función principal

Proporcionan aire limpio de flujo unidireccional para crear un entorno local de presión positiva y evitar que los contaminantes externos invadan las áreas clave del proceso.

Interceptar bacterias, esporas de hongos y otros microorganismos en el aire para evitar que contaminen el medicamento líquido, las materias primas estériles y la superficie de los equipos de producción.

Garantice la estabilidad medioambiental de procesos clave como la liofilización y el encapsulado, reduzca el riesgo de contaminación del producto y aumente la tasa de cualificación aséptica.

(2) Áreas con altos requisitos de limpieza para medicamentos no estériles

Los medicamentos no estériles (como preparados orales, pomadas tópicas, etc.) no requieren una esterilidad absoluta, pero es necesario controlar el contenido de partículas y microorganismos para evitar que afecten a la estabilidad y eficacia del producto.

Escenarios de aplicación

El taller de trituración, cribado y mezcla de formas farmacéuticas sólidas orales (para evitar la contaminación cruzada del polvo y la intrusión de polvo externo);

Taller de refinado y secado de principios activos farmacéuticos de gran pureza;

El área de preparación y llenado de ingredientes para pomadas estériles de uso externo.

Función principal

Filtrar las partículas de polvo en el aire para evitar que contaminen las materias primas y los productos semiacabados de medicamentos, y al mismo tiempo reducir la contaminación cruzada causada por la difusión de polvo de medicamentos a otras áreas del taller.

Controlar el número de microorganismos ambientales, reducir el riesgo de deterioro del medicamento causado por la contaminación microbiana y cumplir los requisitos de límite microbiano para medicamentos no estériles establecidos por las GMP.

(3) Área de procesos especiales para productos biofarmacéuticos

La producción de productos biofarmacéuticos (como anticuerpos monoclonales, productos de terapia celular y medicamentos genéticamente modificados, etc.) se basa en materiales biológicos como células vivas y bacterias modificadas. Tiene requisitos más estrictos de limpieza ambiental y control de la contaminación, y es necesario evitar la propagación de bioaerosoles.

Escenarios de aplicación

Taller de biorreactores, sala de cultivos celulares;

Zonas de purificación, cromatografía y ultrafiltración de productos biológicos;

Laboratorio de bioseguridad (la zona utilizada para la investigación y el desarrollo y ensayo de cepas).

Función principal

Interceptar microorganismos exógenos en el aire para evitar que contaminen el sistema de reacción biológica y evitar la variación de cepas o la contaminación celular.

Filtrar los bioaerosoles (como bacterias manipuladas y restos celulares) generados durante el proceso de producción para evitar su propagación al entorno exterior y garantizar al mismo tiempo la bioseguridad de los operarios.

Mantener la temperatura, la humedad y la limpieza del entorno del proceso de forma coordinada y estable para garantizar el progreso eficaz de las reacciones biológicas.

(4) Zona limpia para excipientes farmacéuticos y materiales de envasado

La limpieza de los excipientes farmacéuticos (como rellenos y desintegrantes) y de los materiales de envasado que entran en contacto directo con los medicamentos (como ampollas, bolsas de infusión y cápsulas farmacéuticas) afecta directamente a la calidad de los medicamentos finales y requiere una filtración eficaz para controlar la contaminación.

Escenarios de aplicación

Taller de refinado, secado y envasado de excipientes farmacéuticos;

La zona de refrigeración tras la limpieza y esterilización de las ampollas;

Zona de producción y almacenamiento de cápsulas medicinales.

Función principal

Filtrar las partículas y los microorganismos del aire para evitar que se adhieran a la superficie de los excipientes o los materiales de envasado, y evitar la contaminación secundaria en el posterior proceso de producción del fármaco.

Garantizar el estado de limpieza de los materiales de envasado tras la esterilización, cumpliendo los requisitos de limpieza de las BPF para los materiales de envasado que entran en contacto directo con los medicamentos.

(V) Inspección de calidad y laboratorio de I+D

Los laboratorios de inspección de calidad de la industria farmacéutica (como las salas de pruebas microbiológicas y las salas de pruebas asépticas) y los laboratorios de investigación y desarrollo (como las áreas de investigación y desarrollo de formulaciones de nuevos fármacos) necesitan controlar con precisión la limpieza del entorno para garantizar la exactitud de los datos de las pruebas y la contaminación de las muestras de investigación y desarrollo.

Escenarios de aplicación

Campanas de flujo laminar y cabinas de bioseguridad en laboratorios de pruebas asépticas;

Sala de instrumentos de precisión para las pruebas de pureza de las drogas (como la zona donde se encuentran los cromatógrafos líquidos de alto rendimiento y los cromatógrafos de gases);

Zonas limpias de investigación y desarrollo para ensayos a pequeña y mediana escala de nuevos medicamentos.

Función principal

Proporcionar un entorno estéril para las pruebas microbianas a fin de evitar que microorganismos externos interfieran en los resultados de las pruebas y garantizar la autenticidad y fiabilidad de los datos.

Evitar la disminución de la precisión o el mal funcionamiento de los instrumentos de detección de precisión causados por la contaminación por polvo;

Garantizar la pureza de las muestras de I+D y evitar contaminaciones que puedan afectar a las conclusiones experimentales.

Iii. Puntos clave para la adaptación exclusiva en la industria farmacéutica

Correspondencia precisa de los grados de limpieza: Seleccione el tipo en función de los requisitos de grado de limpieza de las diferentes áreas de proceso según lo estipulado por GMP. Los filtros ULPA de eficacia ultra alta deben utilizarse para las áreas de nivel A, mientras que los filtros HEPA de eficacia alta pueden seleccionarse para las áreas de nivel B/C/D para garantizar que la eficacia de filtración se ajuste con precisión a los requisitos de cada área.

Mayor control microbiano: Dar prioridad a la selección de materiales filtrantes con efectos estables de interceptación microbiana. En algunos casos, pueden combinarse materiales filtrantes antibacterianos. Al mismo tiempo, compruebe periódicamente la integridad del filtro (como pruebas de detección de fugas por escaneado) para evitar la invasión de microorganismos a través de puntos de fuga.

Anticontaminación y resistencia a la corrosión: En respuesta a los posibles gases corrosivos (como el gas residual ácido y alcalino) y los entornos de alta humedad (como los talleres de preparación de líquidos) en el proceso farmacéutico, se seleccionan marcos resistentes a la corrosión (como el acero inoxidable 304) y materiales de filtro resistentes a la humedad para prolongar la vida útil del equipo.

Garantía de sellado y prevención de fugas: Se adopta el sellado del tanque de líquido o la estructura de doble sellado para evitar la fuga de aire del hueco entre el filtro y el marco de instalación (la fuga conducirá directamente al incumplimiento de las normas de limpieza). Después de la instalación, es necesario verificar el efecto de sellado mediante la detección de fugas de PAO y otros métodos.

Cumplimiento y trazabilidad: Seleccione productos de filtrado que cumplan la certificación GMP y las normas ISO, y conserve los informes de inspección de fábrica, los registros de instalación, los registros del ciclo de sustitución, etc. de los equipos para garantizar la trazabilidad del ciclo de vida completo y cumplir los requisitos de verificación de las autoridades reguladoras.

Iv. Resumen del valor de la aplicación

La aplicación de filtros de alta eficacia con separadores en los talleres limpios de la industria farmacéutica es el apoyo fundamental para lograr una producción de medicamentos aséptica, estandarizada y conforme a las normas. Al interceptar con precisión las partículas y los microorganismos, no solo reduce el riesgo de contaminación de los medicamentos, garantiza la calidad de los productos y la seguridad de la medicación de los pacientes, sino que también ayuda a las empresas a cumplir las normativas del sector, como las BPF, evitando las paradas de producción o las sanciones por incumplimiento causadas por la inobservancia de las normas medioambientales. En campos nicho como los biofarmacéuticos y los preparados de gama alta, su rendimiento de filtración estable es un factor clave para garantizar la viabilidad del proceso y mejorar el rendimiento del producto. A medida que la industria farmacéutica avanza hacia el refinamiento y la alta pureza, seguirán aumentando los requisitos de precisión de filtración, estabilidad y conformidad de los filtros de alta eficacia con separadores, y también se ampliará su aplicación personalizada en escenarios de procesos especiales.