In industrial painting workshops, coating quality, production safety, and employee health are core concerns. Air cleanliness critically affects coating outcomes by influencing defect rates. Pleated high-efficiency filters, known for high filtration efficiency and structural stability, have become essential in air purification for these workshops, supporting stable coating processes and ensuring product quality. I. Core Demands for Air Purification in Industrial Painting Workshops The industrial coating process (such as painting, drying, pretreatment, etc.) has strict requirements for the air environment, mainly due to the following three demands: Coating quality assurance requirements: During the coating process, if dust, fibers, metal debris and other particles in the air adhere to the surface of the workpiece to be coated or the coating that has not dried, it will directly cause defects such as pitting, particles and scratches on the coating, seriously affecting the appearance and protective performance of the product, and may even lead to rework or scrapping. Production safety control requirements: Some coating processes use solvent-based paints, which will release flammable and explosive organic waste gases such as toluene and xylene. Meanwhile, if the paint mist produced during the spraying process accumulates for a long time, it will not only clog

The transfer window is a dedicated “isolation channel” for the transfer of materials between the clean space and the non-clean area (or areas of different cleanliness levels) in new energy factories. Its core function is to minimize the contamination of the clean area caused by the entry and exit of materials during the material transfer process, and at the same time avoid cross-contamination between different areas. It is a key auxiliary device for ensuring the sealing and cleanliness of the clean space. In the production of new energy (such as lithium batteries, photovoltaic, hydrogen fuel cells), materials (such as electrode sheets, separators, battery casings, photovoltaic glass, catalysts, etc.) need to frequently flow between the storage area (non-clean) and the production workshop (clean), or between processes of different cleanliness levels. The transfer window is precisely designed to address the “contamination risk during material flow” The specific functions can be broken down into the following four points: I. Core Function: Block contamination channels and prevent external contaminants from entering the clean area Particles, dust and microorganisms in the air of non-clean areas (such as raw material warehouses and logistics channels) will directly affect product quality if they enter the clean production area

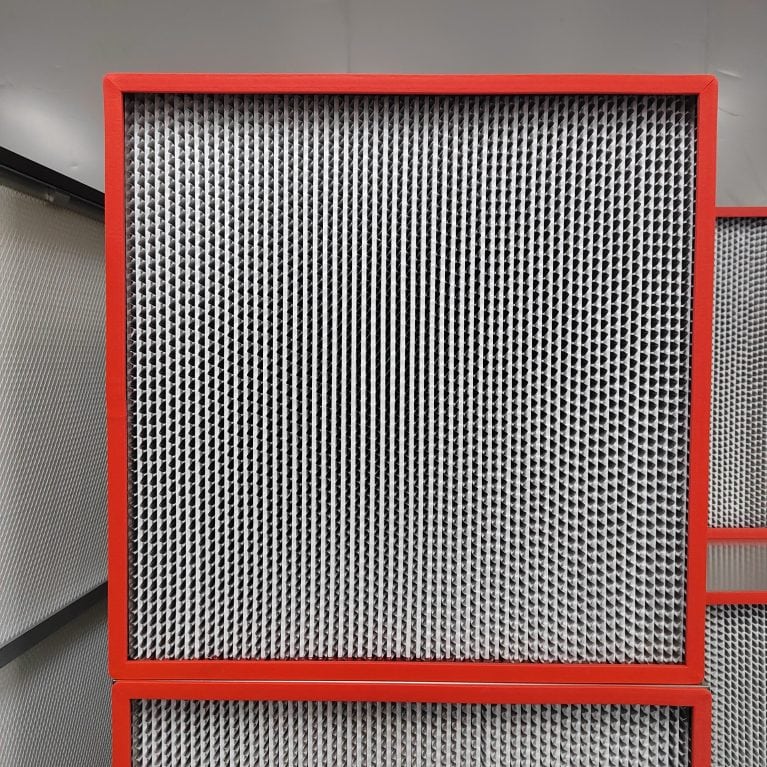

V-shaped pleated high-efficiency filters (commonly referred to as “V-shaped HEPA filters”; HEPA stands for High-Efficiency Particulate Air) are widely used in clean Spaces of new energy factories (such as lithium battery, photovoltaic, hydrogen fuel cell and other production bases) due to their core advantages of high filtration efficiency, large dust holding capacity, low resistance and compact design. It is a key purification device for ensuring the cleanliness of the production environment and improving the yield of products. The following is a detailed explanation from five dimensions: application background, core value, specific application scenarios, key points of selection and maintenance, and technical trends. I. Application Background: The strict requirements for clean Spaces in new energy production The production process of new energy products (especially lithium batteries and photovoltaic modules) is extremely sensitive to particles (dust, metal impurities), microorganisms, humidity, static electricity, etc. in the environment. Even the slightest pollution may directly lead to product failure or performance degradation. In the core processes of lithium batteries such as electrode coating, rolling, stacking/winding, and liquid injection, if there are micron-sized dust or metal particles in the environment, it may cause short circuits in the electrode, battery bulging, and even fire risks. During the

The maintenance and replacement cycle of the pleated high-efficiency filter (usually referring to the pleated high-efficiency air filter, which uses glass fiber filter paper as the filter material and aluminum foil or paper as the separator) has no fixed standard. It needs to be comprehensively judged based on the usage scenario, pollution level, equipment parameters and compliance requirements. The core basis is the degree of filtration efficiency attenuation and resistance change. The following is the specific analysis: I. Core Judgment Indicators: Resistance and Filtration Efficiency The core logic of maintenance and replacement is that when the filter resistance rises to the “final resistance” or the filtration efficiency drops to the point where it cannot meet the cleanliness requirements, it must be replaced. These two indicators need to be confirmed through regular monitoring. Indicator type Definitions and Standards Monitoring method Resistance monitoring Initial resistance: The resistance of a new filter at its rated air volume (provided by the manufacturer, typically 150-250Pa). Final resistance: The resistance when the filter can no longer be used, generally set at 2 to 3 times the initial resistance (such as 300-750Pa). Read through the differential pressure gauge that comes with the air handling unit/air conditioning unit;

Partition High-Efficiency Particulate Air Filters (Partition HEPA) are core devices for achieving local cleanliness and airflow zoning in laboratory environmental control. Unlike conventional ceiling-mounted or air outlet HEPA filters, they build independent clean units or isolation areas through physical separation and high-efficiency filtration. They are widely used where strict particle contamination, cross-contamination, or biosafety control is required. I. Core Definition and Working Principle The separator high-efficiency filter features a built-in separation structure: a metal or high-strength plastic frame (often aluminum or stainless steel) filled with glass fiber or PTFE filter medium and sealed by rubber strips. The frame extends to form a partition plate, connecting to laboratory surfaces to fix the filter’s position and block direct airflow between sides. Working principle Airflow enters through the filter’s intake side. Particles ≥0.3μm are removed by interception, inertial collision, diffusion, and gravitational sedimentation (filtration efficiency ≥99.97%, as per EN 1822 or GB/T 13554 standards). The filtered clean air flow is discharged from the “outlet side” and enters the target clean area. The partition structure of the frame can prevent unfiltered airflow from leaking through the gaps, ensuring complete isolation of airflow between the clean area and the non-clean area. Ii. Key Application Scenarios

V-shaped pleated high-efficiency filters play a crucial role in maintaining cleanliness and supporting production quality in the electronics manufacturing industry. The following demand analysis highlights how these filters address core industry requirements: First, the strict demand for cleanliness in precision production stands out. Electronic products are constantly evolving towards miniaturization and precision. For instance, as chip manufacturing enters the nanometer process stage, particles larger than 0.1 microns can all lead to faults such as short circuits and open circuits in chips. According to the international standard ISO 14644-1, most electronic manufacturing workshops often need to reach ISO Level 5 or higher clean standards. The V-shaped pleated high-efficiency filter can efficiently intercept fine particles ranging from 0.1 to 0.3 microns, meeting the strict cleanliness standards of electronic manufacturing workshops. It can reduce the defect rate of products caused by particle contamination by 60% to 80%. In addition to cleanliness requirements, the pollution sources are complex and require strong filtration. The pollution sources in the electronic workshop are rich and diverse, including dander and clothing fibers produced by personnel activities, metal shavings and oil mists released by the wear and tear of production machinery, dust and industrial waste gas introduced from outside,

In the electronic manufacturing environment, ensuring the stable operation of V-shaped pleated high-efficiency filters (hereinafter referred to as “V-shaped high-efficiency filters”) is a core link in maintaining the cleanroom grade and guaranteeing production quality. A full life cycle management system needs to be established from five dimensions: selection and matching, installation control, operation monitoring, maintenance management, and environmental coordination. The specific measures are as follows: I. Early Stage: Precise selection to match the clean requirements of electronic manufacturing from the source Selection is the foundation for stable operation. It is necessary to precisely match parameters such as the cleanliness level (mainly ISO 3-5), air volume requirements, and pollutant characteristics of specific scenarios in electronic manufacturing (such as chip lithography rooms, PCB assembly workshops, packaging and testing rooms, etc.) to avoid unstable operation caused by “insufficient selection” or “excessive selection”. The filtration efficiency matches the cleanliness grade According to the cleanliness level requirements of the workshop, select the filter with the corresponding efficiency grade: ISO Class 5 (Class 100) cleanroom: H13/H14 class (EN 1822 standard) is preferred, with an interception efficiency of 0.3μm particles ≥99.95%/99.995%. ISO Grade 4 (Grade 10) and above: U15/U16 grade should be selected to meet the more

In hospital operating rooms, H13 high-efficiency air filters are the core components of the air purification system for the clean operating department (CSSD). Their core function is to efficiently intercept particles and microorganisms (such as bacteria, viruses, and fungal spores) in the air. Control the air cleanliness in the surgical area at the level stipulated in the “Technical Specifications for Clean Operating Rooms in Hospitals” (GB 50333-2013) (such as Class 100, Class 1,000, Class 10,000), thereby reducing the risk of surgical site infection (SSI) and ensuring the safety of medical staff and patients. The following is a detailed explanation of the H13 high-efficiency filtration solution specifically designed for operating rooms from dimensions such as scheme design, core components, application logic, and operation and maintenance management. I. Core Objective of the Scheme Design: To match the cleanliness grade requirements of the operating room The cleanliness level of hospital operating rooms directly determines the design standard of the H13 high-efficiency filtration system. Different levels correspond to different particle control indicators (classified by particle concentration ≥0.5μm). The H13 filter needs to work in coordination with the air handling unit (AHU), supply and return air system, and air flow organization to achieve “graded purification”.

في صناعة الأغذية والمشروبات، تُعد المرشحات المضادة للبكتيريا في صناعة الأغذية والمشروبات إحدى معدات المعالجة الرئيسية لضمان سلامة الإنتاج، وإطالة عمر المنتج ومنع التلوث الميكروبي. وتتمثل وظيفتها الأساسية في إزالة البكتيريا والعفن والخمائر والكائنات الحية الدقيقة الأخرى التي قد يتم إدخالها أثناء عملية الإنتاج من خلال الاعتراض المادي أو التأثير التآزري للمواد المضادة للبكتيريا، مع منع المرشح نفسه من أن يصبح "مصدر تلوث ثانوي". ويستخدم على نطاق واسع في الروابط الرئيسية مثل معالجة المواد الخام وترشيح العمليات والتعبئة المعقمة. أولاً: القيمة الأساسية للمرشحات المضادة للبكتيريا: لماذا يمكنها تعزيز سلامة إنتاج الأغذية والمشروبات؟ يعد التلوث الميكروبي للأغذية والمشروبات (مثل العدد البكتيري الكلي المفرط والتلوث بالبكتيريا المسببة للأمراض) أحد الأسباب الرئيسية لتدهور المنتج وحوادث سلامة الأغذية (مثل الإسهال والتسمم الغذائي). يقوم الفلتر المضاد للبكتيريا، من خلال آلية مزدوجة من "الاعتراض الفيزيائي + مضاد البكتيريا النشط"، بقطع مسار التلوث من المصدر. وتنعكس قيمته المحددة في الجوانب الأربعة التالية: 1. اعتراض الكائنات الحية الدقيقة بكفاءة وتقليل خطر التلوث عادةً ما يكون لوسائط الترشيح الأساسية للمرشحات المضادة للبكتيريا (مثل البولي إيثر سلفون، والنايلون، و PTFE الكاره للماء، وما إلى ذلك) أقطار مسام دقيقة تبلغ 0.22 ميكرومتر

تكمن قيمة التطبيق الأساسية للمرشحات ذات الكفاءة العالية المقاومة لدرجات الحرارة العالية مع الفواصل في تلبية الطلب على "تنقية الهواء بكفاءة في البيئات ذات درجات الحرارة العالية". ولذلك، تركز مجالات تطبيقها بشكل كبير على السيناريوهات الصناعية والطبية وسيناريوهات التصنيع الخاصة التي تحتاج إلى تلبية "ظروف العمل في درجات الحرارة العالية" و"معايير النظافة العالية" في آن واحد. فيما يلي تصنيف مفصل حسب المجال، يغطي سيناريوهات التطبيق المحددة والوظائف الأساسية والمتطلبات النموذجية: I. مجال التصنيع الصناعي: ضمان دقة الإنتاج وجودة المنتج الصناعة هي أهم سيناريوهات التطبيق للمرشحات عالية الكفاءة المقاومة لدرجات الحرارة العالية مع الفواصل، خاصة لعمليات الإنتاج حيث "يجب تجنب تلوث الجسيمات في وصلات العمليات ذات درجة الحرارة العالية"، مما يؤثر بشكل مباشر على معدل تأهيل المنتج. 1. تصنيع الإلكترونيات وأشباه الموصلات سيناريوهات محددة: عمليات الانتشار والأكسدة والتلبيد في درجات الحرارة العالية لرقائق أشباه الموصلات؛ عمليات التلدين والتبخير في درجات الحرارة العالية للألواح البلورية السائلة (LCD/OLED)؛ التعبئة والتغليف في درجات الحرارة العالية للمكونات الإلكترونية (مثل المكثفات والمقاومات). الوظيفة الأساسية: تصفية الهواء الداخل إلى غرفة المعالجة ذات درجة الحرارة العالية لإزالة الغبار والجسيمات المعدنية والمركبات العضوية المتطايرة (VOCs) نواتج الانحلال الحراري الأصغر من 0.3 ميكرومتر، مما يمنع هذه الشوائب من الالتصاق بسطح الرقائق أو المكونات، مما قد يؤدي إلى حدوث دوائر كهربائية قصيرة في الدائرة الكهربائية، وضعف العرض، وعيوب أخرى. المتطلبات النموذجية:

إن رؤيتك القائلة بأن "المرشحات عالية الكفاءة المقاومة لدرجات الحرارة العالية والمزودة بفواصل توفر ضمانًا لتنقية الهواء عالية الأداء" هي رؤية في محلها. هذا النوع من المرشحات، بتصميمه الهيكلي المتقدم وخصائصه المادية، ضروري في البيئات التي تتطلب مقاومة درجات الحرارة العالية والتنقية الفعالة على حد سواء. يستكشف التحليل التالي دعمه لتنقية الهواء عالية الأداء عبر أربعة أبعاد: المزايا الأساسية، والهياكل الرئيسية، وسيناريوهات التطبيق، وإرشادات حول الاختيار والصيانة. أولاً: المزايا الأساسية: "الضمان المزدوج" لمقاومة درجات الحرارة العالية والتنقية الفعالة تكمن القيمة الأساسية للمرشحات عالية الكفاءة المطوية المقاومة لدرجات الحرارة العالية في التوازن بين "تحمل درجات الحرارة العالية" و "كفاءة الترشيح عالية الكفاءة"، والتي لا تضاهى مع المرشحات العادية عالية الكفاءة (مثل المرشحات ذات الطيات عالية الكفاءة، والتي عادة ما تتحمل درجات الحرارة ≤80 ℃). مقاومة ممتازة لدرجات الحرارة العالية اعتمادًا على اختيار المواد وتقنيات التصنيع، يمكن لهذه المرشحات تحقيق مستويات مقاومة مختلفة لدرجات الحرارة. تشمل الدرجات النموذجية 180 درجة مئوية (مستمرة)، 250 درجة مئوية (قصيرة الأجل)، وأكثر من 300 درجة مئوية (مخصصة لمتطلبات محددة). يمكن لبعض المرشحات ذات الإطارات الخزفية أو المعدنية تحمل درجات حرارة تتجاوز 500 ℃. تضمن هذه الإمكانية السلامة الهيكلية في ظل الظروف الصعبة، مما يمنع ذوبان وسائط المرشح أو تشوه الإطار أو فشل مانع التسرب الناجم عن درجات الحرارة العالية. دقة ترشيح عالية امتثالاً للمعايير الدولية (مثل EN 1822، ANSI/ASHRAE 52.2)، فإن

العمر التشغيلي للمرشحات عالية الكفاءة المطوية على شكل حرف V ليس قيمة ثابتة. وعادة ما يتأثر بأربعة عوامل أساسية: بيئة الاستخدام، وحمل الترشيح، وطريقة الصيانة، والجودة الأولية. تتراوح مدة الخدمة الفعلية في الغالب من 6 أشهر إلى سنتين، وفي بعض ظروف العمل، قد تكون أقصر أو أطول. فيما يلي التحليل المحدد: أولاً: العوامل المؤثرة الأساسية: المتغيرات الرئيسية التي تحدد العمر الافتراضي يختلف "معدل تآكل" الفلتر اختلافًا كبيرًا في سيناريوهات مختلفة ويجب الحكم عليه مع ظروف العمل الفعلية العوامل المؤثرة المظاهر المحددة التأثير على العمر الافتراضي بيئة الاستخدام تركيز غبار الهواء (مثل ورش معالجة الأغذية مقابل مداخل الهواء النقي في الهواء الطلق)، ونوع الغبار (الغبار اللزج مقابل الغبار الجاف)، والرطوبة (الرطوبة العالية عرضة للتكثيف والانسداد) البيئات ذات المحتوى العالي من الغبار، أو اللزوجة القوية للغبار أو الرطوبة العالية ستسرع من انسداد مواد المرشح، وقد يتم تقصير عمر الخدمة إلى 6 إلى 12 شهرًا. يمكن تمديد عمر الخدمة إلى 18 إلى 24 شهرًا في بيئة نظيفة. حمولة الترشيح حجم حجم الهواء (ما إذا كان يتجاوز حجم الهواء المقدر)، ومدة التشغيل (التشغيل المستمر على مدار 24 ساعة مقابل التشغيل المتقطع) التشغيل طويل الأجل بعد الهواء المقدر

إذا كنت مهتمًا بمنتجاتنا وترغب في معرفة المزيد من التفاصيل، يُرجى ترك رسالة هنا، وسوف نقوم بالرد عليك في أقرب وقت ممكن.